Sedi

Guida del modulo - Un'immersione più profonda!

Introduzione

Dividere una fabbrica in luoghi separati per lo stoccaggio e la produzione può migliorare l'efficienza e l'organizzazione.

I magazzini possono essere utilizzati per immagazzinare materie prime, prodotti finiti e altre forniture, mentre le aree di produzione possono essere dedicate alla produzione e all'assemblaggio.

Questa separazione consente un uso più efficiente dello spazio e può ridurre il rischio di ritardi causati dal fatto che i materiali si trovano nel posto sbagliato al momento sbagliato.

La guida del modulo spiega come utilizzare V5 Traceability per impostare e configurare tutte le ubicazioni all'interno dell'edificio. Una gestione della posizione accurata e semplificata si traduce in una selezione rapida e in un processo semplificato, riducendo al minimo le possibilità di errore umano.

Sommario

1. Luoghi di produzione

Le ubicazioni di produzione in V5 Traceability si riferiscono alle ubicazioni nella struttura in cui partita/PRODOTTI avviene la produzione. Questi possono essere impostati in Control Center, dove possiamo anche assegnare Terminali e formule a queste posizioni.

Ciò è utile per separare la produzione di diversi tipi di lotti e prodotti nelle aree della struttura in cui sono più adatti. Questo aiuta anche a evitare che tutti i terminali vedano tutti i lavori, ottimizzando ulteriormente la produzione rendendo più facile per gli operatori vedere esattamente cosa dovrebbero produrre nella loro stazione.

Diamo un'occhiata al Centro di controllo e possiamo iniziare a configurare alcune posizioni e vedere come funziona nella pratica.

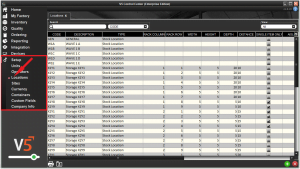

Possiamo iniziare dirigendoci verso il 'Sedi' di Control Center, sotto l'intestazione 'Setup'.

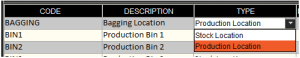

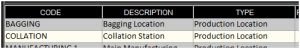

Qui ci verrà mostrato l'elenco delle posizioni correnti nel pannello principale e possiamo usare il + verde in basso a destra per aggiungere una posizione. Per questo esempio, creiamo 2 nuove sedi di produzione, 'BAGGING' e 'COLLATION'. L'insacco verrà utilizzato per insaccare i singoli elementi di una formula e questi verranno quindi combinati con altri prodotti presso la stazione di raccolta.

Creare le sedi di produzione è facile come compilare le prime 2 colonne e quindi selezionare il tipo di sede corretto dal menu a discesa, come mostrato qui. Il codice assegnato deve essere univoco.

Una volta fatto ciò, possiamo creare in modo simile la nostra stazione di fascicolazione e utilizzarli nella produzione.

2. Magazzini

Le posizioni delle scorte sono posizioni in cui possono risiedere le scorte. Questi potrebbero essere ingredienti, lotti o prodotti prodotti, nonché ordini di acquisto/vendita in entrata e in uscita. Anche le posizioni delle scorte e la loro configurazione svolgono un ruolo importante quando si tratta di stoccaggi diretti e separazione degli allergeni.

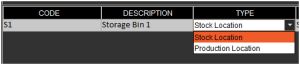

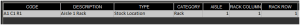

Possiamo impostare le posizioni delle scorte come abbiamo fatto sopra premendo il "+" verde e assegnando loro un codice e una descrizione (il codice deve essere univoco). Dovremmo quindi definirlo come una posizione di magazzino utilizzando il menu a discesa.

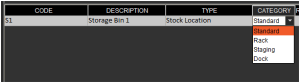

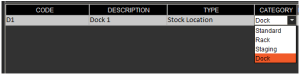

Dovremmo quindi decidere che tipo di posizione di magazzino sarà, ma utilizzando il menu a discesa nella colonna "Categoria".

Abbiamo 4 opzioni qui, che ora possiamo guardare:

- Standard – questo è il tipo di ubicazione dello stock predefinito e dovrebbe essere utilizzato quando le altre categorie non si applicano all'ubicazione. Questi potrebbero essere contenitori/armadietti

- cremagliera – L'impostazione dell'ubicazione come scaffale ci consente di utilizzare 'Colonna rack', 'Riga rack' e 'Corridoio' per programmare una disposizione di base di scaffali/scaffalature e i relativi numeri di corsia nel sistema. Maggiori informazioni su come configurarlo sotto. Necessario per il wave picking.

- Staging – L'impostazione di questa categoria di ubicazione indica che questa ubicazione è un'area che può essere utilizzata per conservare merci o prodotti dopo il ricevimento o prima della spedizione. Necessario anche per il wave picking.

- Dock – Utilizzata insieme all'allestimento di cui sopra, questa categoria indica che questa ubicazione verrà utilizzata come ubicazione finale per la spedizione delle merci o come ubicazione per ricevere le consegne in entrata dagli ordini di acquisto. Ancora una volta, questo tipo di ubicazione dello stock è richiesto per il wave picking.

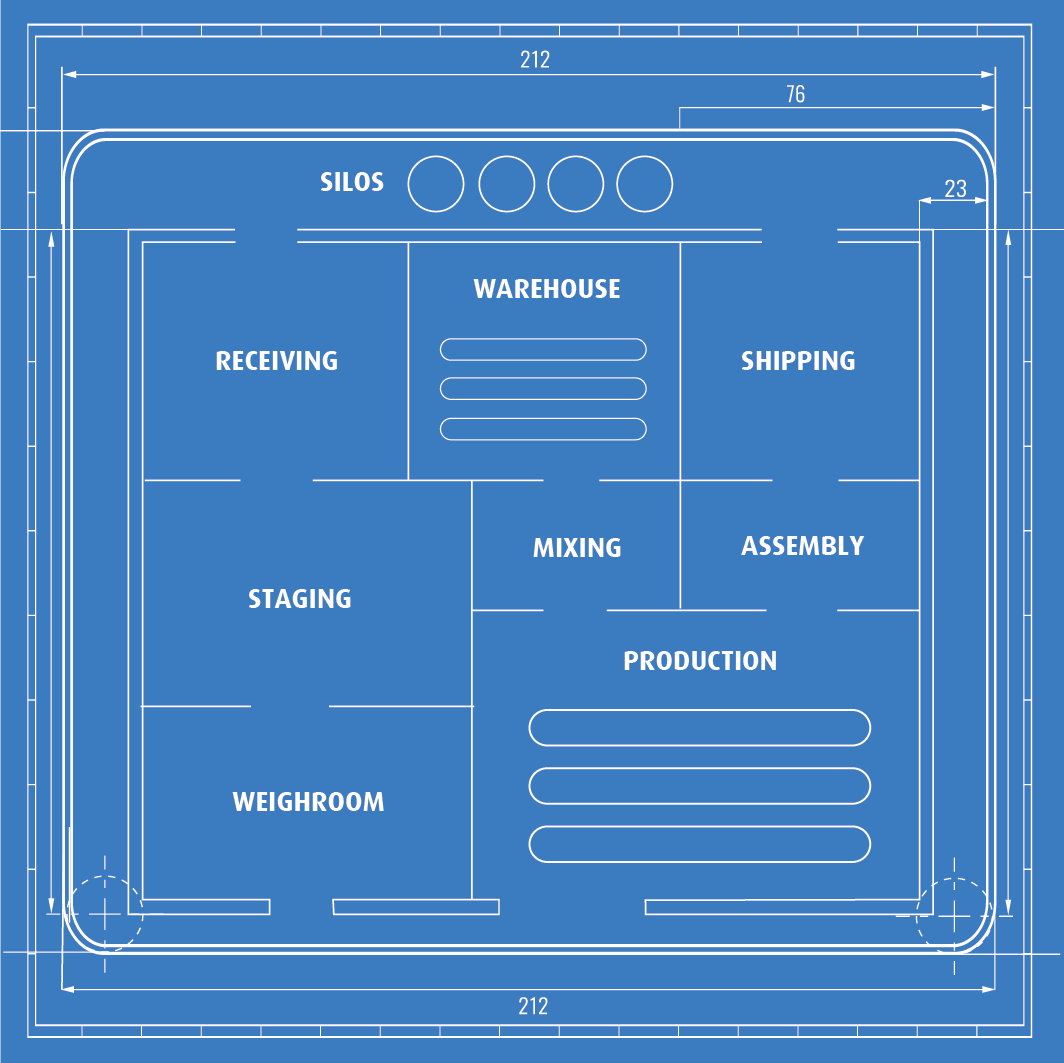

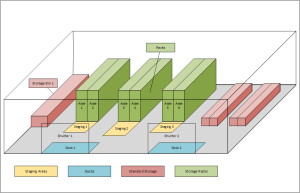

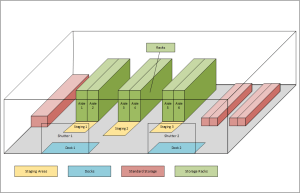

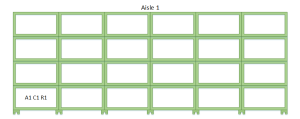

Questi diversi tipi di ubicazione possono essere visualizzati se osserviamo un esempio di layout di base del magazzino di seguito.

Quindi, creiamo un'altra posizione, questa volta una posizione di attracco.

Con queste 2 posizioni create, possiamo eseguire un rapido esempio di come funzionerebbero per ricevere un ordine di acquisto e quindi spostarlo in un'altra posizione.

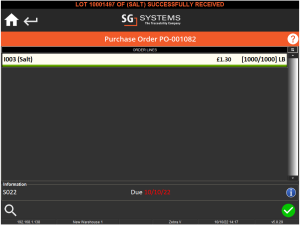

Creazione di un ordine di acquisto per 1000 libbre di sale, possiamo andare a WMS per ricevere questo.

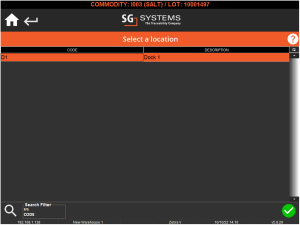

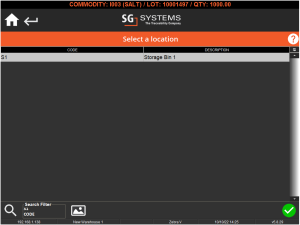

A ciascuna istanza di WMS è assegnata una posizione di scorta predefinita ed è questa che, a seconda della configurazione di tale istanza WMS, quella scorta verrà automaticamente registrata all'arrivo al magazzino. Configurare WMS per chiedere in questo caso.

Con questa impostazione abilitata e andiamo a ricevere l'ordine di acquisto possiamo selezionare il nostro Dock dall'elenco, oppure cercarlo utilizzando la funzione in basso a sinistra.

Con una località selezionata possiamo quindi ricevere questo lotto di sale e completare l'ordine di acquisto.

2.1. Stock in movimento tra le località

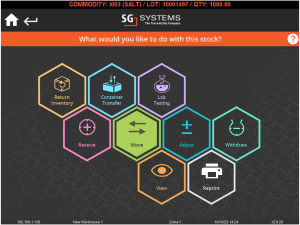

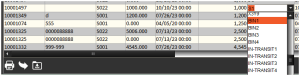

Questo lotto di sale ora sarà trattenuto al 'Bacino 1', ma cosa succede quando vogliamo spostarlo? Bene, questo può essere fatto facilmente usando il 'materie prime' sezione di WMS. Se andiamo a questa sezione, possiamo scansionare il codice a barre dello stock del lotto (che verrà stampato al termine del processo di acquisto) o navigare manualmente/cercare il numero di lotto utilizzando le opzioni di ricerca integrate.

Selezionando il nostro nuovo lotto di sale verrà visualizzato il gestione delle merci finestra, dove possiamo selezionare l'opzione 'Sposta'.

Possiamo quindi cercare il nostro "Cestino 1" creato in precedenza e spostare il lotto. A seconda delle impostazioni del WMS ci verrà chiesto di specificare il peso da spostare.

È possibile trovare ulteriori informazioni su come WMS gestisce le merci qui.

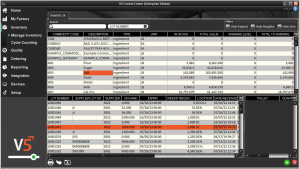

I lotti possono essere spostati anche in Control Center nella 'Gestisci inventario' sotto l'intestazione 'Inventario'.

Se passiamo al nostro lotto ricevuto di recente qui, come mostrato sopra, possiamo semplicemente utilizzare il menu a discesa nella colonna "Posizione" nel pannello in basso a sinistra per farlo. Si noti che questo dovrebbe essere utilizzato solo come override di gestione in caso di errore.

Questi processi di cui sopra si applicano solo alle merci non pallettizzate. I pallet di merci possono essere spostati in modo simile utilizzando il gestore pallet di WMS. Ulteriori informazioni su come funziona possono essere trovate qui.

3. Assegnazione dei dispositivi alle posizioni di produzione e di magazzino

Qualsiasi dispositivo V5 (che esegue Control Center/Terminale/WMS) può avere più posizioni visibili. Allo stesso modo le posizioni possono essere assegnate a più dispositivi diversi. Questa funzionalità serve a separare quali lavori o scorte possono essere visualizzati da ciascun dispositivo e a ottimizzare la funzionalità della produzione della struttura.

Questo processo è descritto in modo più dettagliato qui.

4. Dichiarazioni sull'ubicazione del magazzino XYZ

Se torniamo al nostro layout di un magazzino di base:

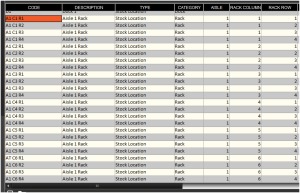

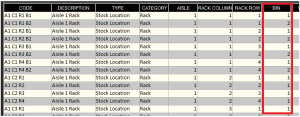

Ora possiamo vedere come impostare i nostri rack. Se immaginiamo che ogni rack su ogni corridoio abbia 4 righe e 6 colonne, possiamo iniziare a costruirlo in Control Center. Quindi, a partire da "Corridoio 1", possiamo creare qui una nuova voce per la colonna 1 e la riga 1 per questa unità rack. Questo sembrerebbe qualcosa del genere in Control Center.

Se poi lo traduciamo in una coordinata X/Y per l'unità rack del corridoio 1, sul rack stesso sembrerebbe qualcosa del genere.

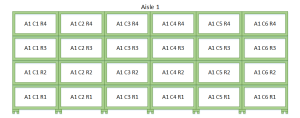

Possiamo continuare così, aggiungendo più posizioni di archiviazione come "Rack" per costruire il modello virtuale di V5 Traceability per questo scaffale. Quindi per la corsia 1 sui nostri scaffali con 4 file e 6 colonne, questo sarebbe simile a questo. Si noti ancora come i 'Codici' devono essere univoci, ma le 'Descrizioni' possono essere utilizzate per raggruppare insieme le voci.

Quindi tornando alla nostra scaffalatura sul corridoio 1, questo sarebbe rappresentato in realtà in questo modo.

Abbiamo specificato il Bin 1 per il resto dei rack, ma ciò non è strettamente necessario. Tuttavia, se queste posizioni devono essere utilizzate per lo stock Wave Picking Ordini di vendita or Transfer, allora dobbiamo aver inserito le designazioni complete del corridoio + X/Y/Z (colonna/riga/contenitore) per ciascuna posizione dello scaffale che deve essere utilizzata.

Saremo in grado di stampare etichette di ubicazione in modo che corrispondano a tutti questi diversi rack, il che consente agli operatori di eseguire la scansione su di essi quando spostano oggetti da/verso tali ubicazioni.

Naturalmente, con il layout del magazzino come mostrato sopra, potremmo voler invertire questo ordine (cioè iniziare con la colonna 1 a destra anziché a sinistra), in modo che tutte le colonne corrano da 1-6 dalla parte anteriore a quella posteriore del magazzino. Si tratterebbe semplicemente di cambiare le etichette per riflettere questo ordine.

Tutti i nostri rack individuali possono ora essere utilizzati per immagazzinare merci. Il modo in cui queste e le posizioni delle scorte standard vengono ora utilizzate dipende da alcune altre impostazioni che possiamo applicare anche durante l'esecuzione di questa configurazione iniziale:

- Limite di altezza/larghezza/profondità/peso – Possiamo utilizzare queste celle per definire le dimensioni fisiche/capacità di ciascuna posizione e garantire che non sia sovraccarica. Questi sono usati insieme a merce/formula pesi che possono essere definiti quando li creiamo all'interno di V5 Traceability.

- Distanza – Si riferisce alla distanza del luogo dalle saracinesche principali/banchina di carico.

- Solo articolo singolo – Consente di immagazzinare solo 1 lotto o pallet in questa posizione.

- Solo merce singola – Consente di immagazzinare in questa posizione solo lotti di una singola merce.

- Mescola gli allergeni – Consente la miscelazione degli allergeni in questa posizione. Normalmente gli allergeni verranno mantenuti rigorosamente separati per evitare contaminazioni incrociate.

Tutte queste impostazioni aggiuntive svolgeranno un ruolo nell'implementazione del sistema di stoccaggio diretto, deposito di allergeni, ordini di vendita, trasferimenti e raccolta delle onde.

Possiamo anche assegnare posizioni a 'Siti', che esamineremo di seguito.

5. Siti

I siti in V5 Traceability vengono utilizzati per separare ulteriormente le operazioni di un'azienda in diversi edifici, in cui possiamo collocare le sedi di produzione e stoccaggio. A questi siti possono essere assegnati fornitori predefiniti per prodotti specifici, il che aiuta ancora una volta a scomporre e separare ciò che la produzione avviene e dove.

I siti sono anche parte integrante della corretta configurazione ed esecuzione di trasferimenti.

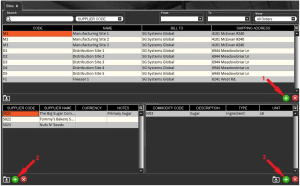

I siti possono essere impostati nel centro di controllo creando un sito nel pannello superiore (1). Possiamo quindi, se lo desideri, aggiungere fornitori (2) e merci (3) da associare a questo sito.