Dosaggio

Guida del modulo - Un'immersione più profonda!

Introduzione

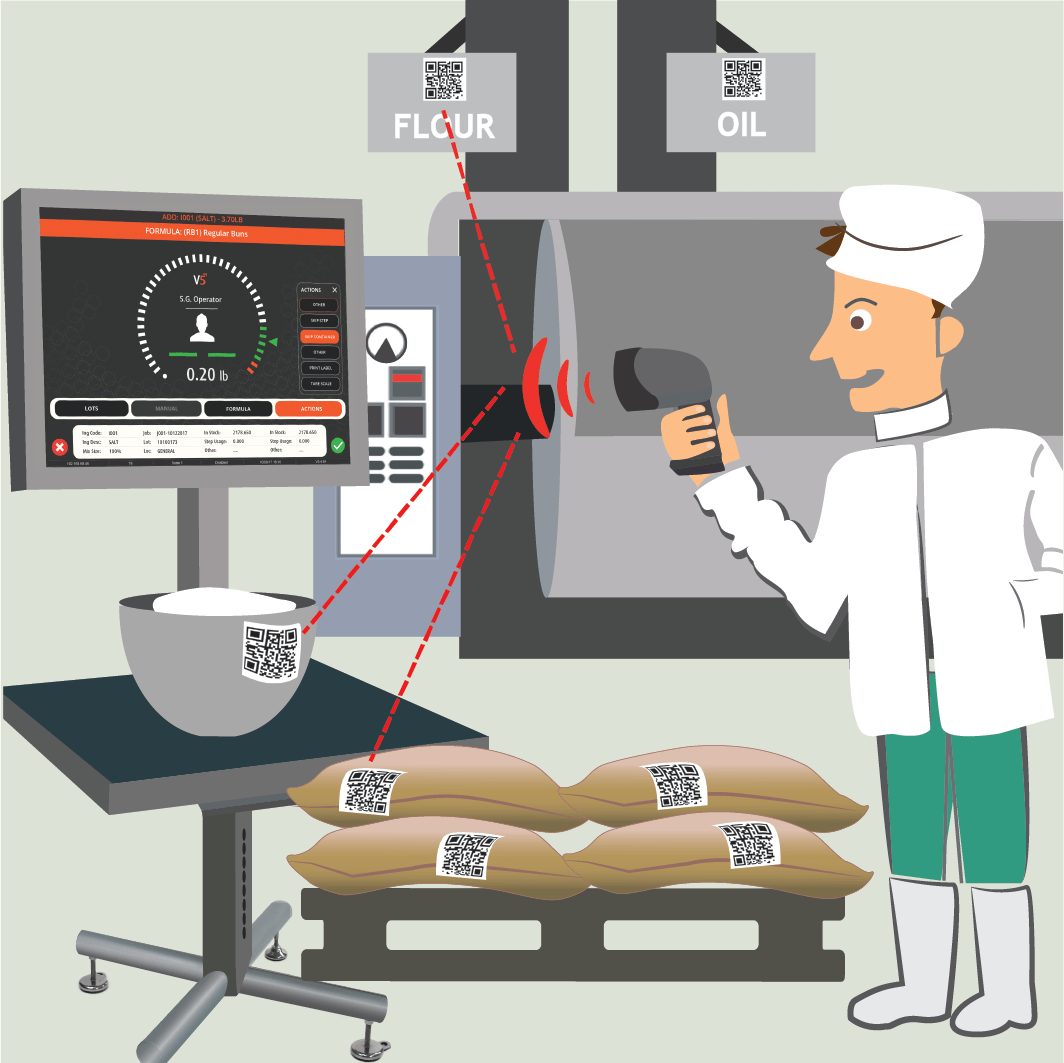

I lotti possono essere realizzati utilizzando una varietà di metodologie, a seconda dei requisiti del settore, dei volumi di produzione e dei requisiti di garanzia della qualità. Alcune operazioni di dosaggio richiedono ingredienti pesati a mano, sacchi interi e unità, ingredienti sfusi e così via.

Ci sono anche molti stili di produzione nella pesatura in batch. Dosaggio verticale (dosaggio regolare), dosaggio orizzontale (campagna) e orizzontale globale (pesatura di un ingrediente comune in vari lavori).

V5 Traceability supporta la stragrande maggioranza dei processi di produzione e produzione batch. Questa guida aiuta l'utente a capire cosa è possibile e come configurare il sistema per riflettere le esigenze di questi processi.

Per un'occhiata a come vengono realizzati i prodotti finiti in V5 Traceability dopo il completamento del processo batch, consultare la nostra guida ai moduli separata sull'argomento qui.

Sommario

- Panoramica della schermata di dosaggio

- Dosaggio verticale

- Dosaggio orizzontale

- Dosaggio alla rinfusa

- Insacco e fascicolazione in batch

- Dosaggio utilizzando contenitori di miscela

- Funzioni di dosaggio aggiuntive – Modalità operative

- Funzioni di dosaggio aggiuntive – Stili di produzione

- Scadenza del lotto

- Modifica in blocco

1. Panoramica della schermata di raggruppamento

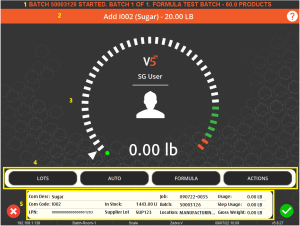

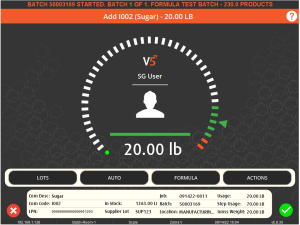

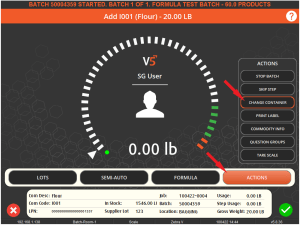

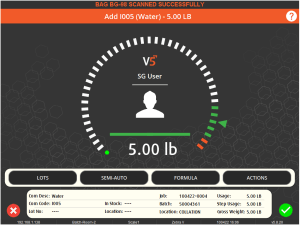

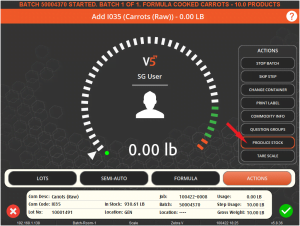

Prima di dare un'occhiata ai diversi tipi di batch, sarebbe utile dare una rapida occhiata alla schermata principale di batching in Terminale ed eseguire il layout di base.

- Schermata di messaggistica di selezione: visualizzerà tutti i messaggi all'operatore durante il processo.

- Istruzioni di dosaggio: verranno visualizzate le istruzioni sulla fase di dosaggio corrente.

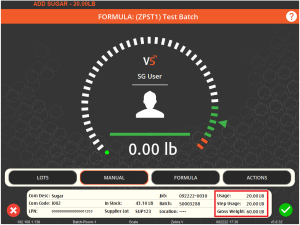

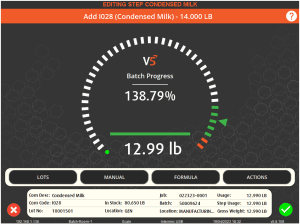

- Interfaccia di pesatura: per impostazione predefinita, apparirà come un "tachimetro" per guidare l'operatore verso il peso accettabile per il particolare passaggio. Vengono discusse schermate di pesatura alternative qui.

- Pannello pulsanti – Contiene 4 pulsanti per lotto/pallet selezionare, modalità batch, visualizzazione fase formula e pannello "Azioni". Ulteriori informazioni su tutti questi possono essere trovate qui.

- Pannello delle informazioni: contiene informazioni relative al lotto di merce attualmente selezionato, nonché informazioni sul lavoro e sul lotto correnti.

2. Dosaggio verticale

Il batching verticale può essere considerato il modo "normale" o "predefinito" di batching in V5 Traceability. Funziona in base al lotto, in cui tutti gli ingredienti verranno prelevati e pesati nella sequenza definita dal passaggi della formula fino al completamento del lotto. Al termine del lotto, l'operatore passerà al successivo e al successivo, finché tutti i lotti non saranno stati prodotti e il lavoro sarà completato. Le etichette batch possono essere stampate dopo ogni batch.

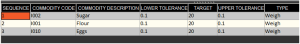

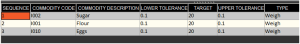

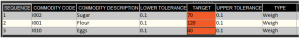

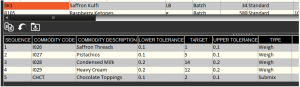

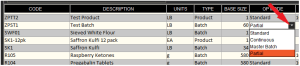

Se prendiamo una formula molto semplice, come quella qui sotto con 3 passi di pesatura, e programmalo per la produzione, possiamo vedere come funziona questa modalità.

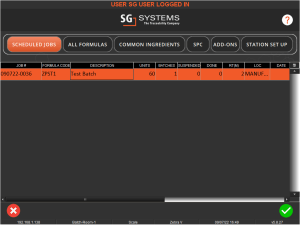

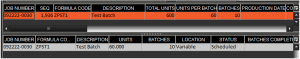

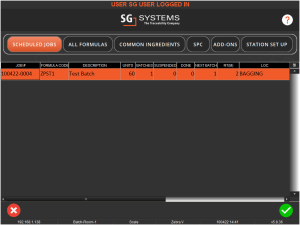

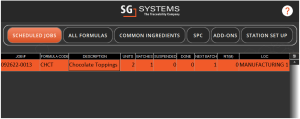

Con questo programmato, se andiamo al 'Lavori programmati' scheda in Terminale, vedremo il lavoro in attesa di essere completato. Abbiamo programmato 1 batch di questo "Batch di prova" e possiamo utilizzare il pulsante verde "verifica" per procedere al batch.

Qualsiasi allergene or pericolo avvisi, così come qualsiasi Eventi di domande e risposte che sono stati impostati, verrà visualizzato prima dell'inizio del dosaggio. Dopo questi, il primo passo sarà solitamente quello di aggiungere un contenitore alla bilancia, dopodiché possiamo premere di nuovo il "segno di spunta" verde. Il sistema quindi tara le bilance pronte per iniziare ad aggiungere merci.

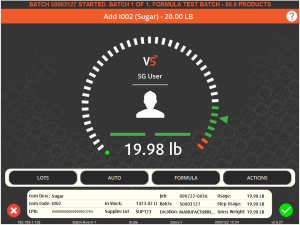

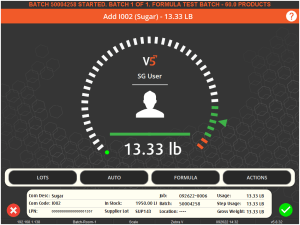

Possiamo quindi procedere per iniziare a pesare le nostre merci sulla bilancia. Qui, a seconda della modalità di dosaggio impostata, selezioneremo o scannerizzeremo gran parte della merce da utilizzare, quindi procederemo a pesarla, guidando la freccia sul tachimetro nella zona verde.

Anche in questo caso, a seconda che la modalità di dosaggio sia impostata su manuale o automatico/semiautomatico, una volta che la freccia ha raggiunto la zona verde, il Terminale procederà automaticamente alla fase successiva o richiederà all'operatore di utilizzare il segno di spunta verde per avanzare alla passo successivo.

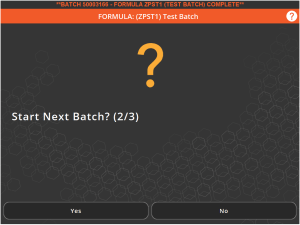

Una volta pesati tutti gli ingredienti, il lotto sarà completo e verrà stampata un'etichetta del lotto. Se sono pianificati più batch per il lavoro attivo, l'operatore del Terminale avrà quindi la possibilità di passare al batch successivo o sospendere il lavoro.

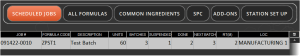

Se il batch viene sospeso, quando l'operatore torna alla scheda "Lavori programmati", sarà in grado di vedere quanti batch hanno completato e quanti rimangono.

Se l'operatore procede al batch successivo, gli verrà chiesto di cambiare il contenitore per il batch successivo, dopodiché il processo si ripeterà fino al completamento del lavoro.

3. Dosaggio orizzontale

Il dosaggio verticale è utile se stiamo producendo un piccolo numero di lotti alla volta, ma cosa succede se vogliamo produrre un numero maggiore di lotti nei nostri lavori?

Se stiamo lavorando con la stessa formula del batch verticale sopra:

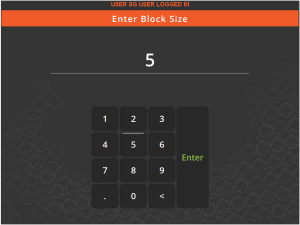

La produzione di 1 lotto di questa formula è relativamente veloce e semplice, come abbiamo visto sopra, ma cosa succede se dobbiamo produrre 10 lotti per un lavoro? O 20? È qui che entra in gioco il dosaggio orizzontale. Dosaggio orizzontale in V5 La tracciabilità consente di completare più lotti contemporaneamente dividendo il lavoro in "dimensioni del blocco", per cui l'operatore specificherà il numero di volte in cui lo stesso ingrediente verrà pesato in sequenza prima tornando alla schermata di selezione degli ingredienti. Questo numero può solitamente essere definito dal limite di peso della bilancia che stiamo utilizzando.

Quindi vediamo come funziona programmando 10 lotti della nostra formula di test sopra.

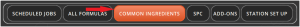

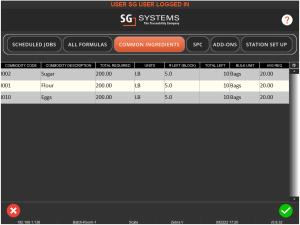

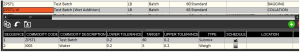

Se poi andiamo al nostro Terminale, il dosaggio orizzontale può essere eseguito nella scheda "Ingredienti comuni".

Ciascun Terminale può essere configurato per utilizzare sempre la stessa dimensione di blocco ogni volta o per richiederne uno. In questo caso ci viene richiesto, quindi inseriremo una dimensione del blocco di 5. In questo esempio teorico, supponiamo che la nostra capacità di scala sia 120 libbre. Ciò significa che saremmo in grado di pesare almeno 5 lotti di ogni merce richiesta contemporaneamente (100 libbre) più una capacità di riserva sufficiente per tutti i contenitori che potremmo utilizzare.

Dopo aver confermato la dimensione del nostro blocco, si passa alla schermata successiva che può essere configurata per consentirci di selezionare una merce da pesare. Può anche essere configurato per imporre l'ordine dei passaggi della formula. Se questo è il caso, verremo portati direttamente alla schermata di pesatura.

Possiamo vedere qui che sono richiesti 10 batch (sotto 'Total Left'), mentre il numero a sinistra in questa sessione è 5 (# Left (Block)). Se selezioniamo Sugar e premiamo il segno di spunta verde, possiamo vedere come funziona.

Per prima cosa, ci verrà chiesto di posizionare il nostro contenitore sulla bilancia:

Questo potrebbe essere un grande contenitore per le merci o, se manteniamo i nostri lotti separati, 5 contenitori. Come sopra con il peso, questo sarà definito dalle dimensioni/capacità della nostra bilancia. Fatto ciò, possiamo iniziare a pesare.

Saremo quindi indirizzati a pesare 20 libbre di zucchero (l'importo per 1 lotto) 5 volte. È possibile imporre automaticamente un ordine rigoroso di pesatura dei requisiti per ciascun lotto oppure consentire all'operatore di pesare i requisiti in qualsiasi ordine. Possiamo vedere il peso lordo del lavoro aumentare man mano che li pesiamo.

Una volta completati questi 5 passaggi, saremo diretti a rimuovere il contenitore dalla bilancia:

Dopo averlo fatto, il processo si ripeterà dopo aver selezionato un'altra merce da pesare 5 volte. Una volta completati questi passaggi per ogni merce, la nostra sessione sarà completa e torneremo alla schermata principale di selezione del lavoro. Se poi torniamo di nuovo agli "Ingredienti comuni", possiamo completare i restanti 5 lotti.

4. Dosaggio all'ingrosso

Per informazioni sul dosaggio utilizzando un dispenser sfuso, fare clic su qui. Questo non equivale all'utilizzo delle unità di massa del sistema che verranno discusse di seguito.

Il dosaggio in blocco è una funzione che può essere utilizzata sia con il dosaggio verticale che orizzontale e utilizza unità sfuse per consentire l'utilizzo e il riconoscimento da parte del sistema di sacchi/pacchi di merci interi senza la necessità di pesarli. Il sistema calcolerà quindi la quantità rimanente richiesta una volta che tutte le unità all'ingrosso delle merci utilizzate sono state prese in considerazione.

Se prendiamo la stessa formula che abbiamo usato sopra, ma aumentiamo le quantità richieste, possiamo vedere come funziona. Per questo esempio, tutte le merci hanno sacchi sfusi da 50 libbre posizionati contro di loro materie prime.

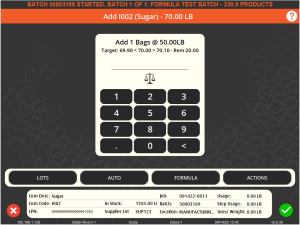

Se andiamo avanti e pianifichiamo un batch di questa formula modificata, possiamo vedere la funzione di massa in azione. Il processo di dosaggio inizierà nello stesso modo (i) che abbiamo visto sopra, ma quando arriviamo al primo passaggio di peso per 70 libbre di zucchero, possiamo vedere che invece di chiederci di pesare le 70 libbre intere, ci viene invece chiesto di aggiungi 1 borsa a 50 libbre (la nostra unità sfusa).

Possiamo quindi utilizzare il pannello di immissione chiave qui per confermare che stiamo aggiungendo un bagaglio, dopodiché possiamo procedere al passaggio successivo, dove, con il terminale caricato con la modalità di massa "combinata" predefinita, ci verrà chiesto di pesare le restanti 20 libbre.

Il batch procederà quindi in questo modo, quindi per il passaggio successivo, ci verrà chiesto di aggiungere 2 sacchi di farina da 50 libbre, quindi pesare i restanti 20 libbre. Infine, peseremo 40 libbre di uova, poiché questa quantità non ha raggiunto la soglia unitaria di massa di 50 libbre. Dopodiché il lotto sarà completo e sarà possibile stampare un'etichetta del lotto.

4.1. Bulk Vs Resto

Come indicato sopra, con il Terminale impostato sulla configurazione bulk "combinata" di default, il sistema richiederà prima l'unità bulk, poi il resto, aggiungendoli allo stesso container. Tuttavia, questo può essere configurato in un paio di modi diversi a seconda del modo in cui funziona il magazzino, consentendoci di suddividere queste funzioni su più Terminali.

-Modalità di massa

L'impostazione del Terminale in "modalità in blocco" consentirà solo a quel Terminale di aggiungere gli elementi in blocco del batch al lavoro. Quindi, in questo esempio, potremmo aggiungere solo 1 busta di zucchero e 2 buste di farina. Il resto verrà ignorato da questa stazione. Questo potrebbe essere utile per le stazioni Terminal che potrebbero non avere bilance attaccate, come le configurazioni di nastri trasportatori/sacchi/stazioni di miscelazione.

-Modalità resto

L'impostazione del Terminale in "modalità resto" consentirà al Terminale di pesare la quantità richiesta rimanente delle nostre merci solo una volta sottratte le unità sfuse. Quindi, in questo esempio che stiamo usando qui, saremmo in grado di pesare solo 20 libbre di zucchero e farina, e quindi 40 libbre di uova. Questo potrebbe essere utilizzato in un terminale di "pre-misurazione" e potrebbe essere eseguito un giorno o due prima che le aggiunte di sacchi siano effettuate, pallettizzate e preparate per il lavoro.

Contattare l'assistenza SG per assistenza nella configurazione di queste diverse modalità di massa.

5. Insaccamento e fascicolazione nel dosaggio

Un altro modo in cui possiamo raggruppare in V5 Traceability è utilizzare le modalità di insaccamento. Questi ci consentono di eseguire il dosaggio di determinate formule in un Terminal, e quindi di confrontarle con altre merci o formule in un altro. Questo può essere utile per il batching in stile secco/umido, dove potremmo voler pesare tutti i nostri componenti secchi e poi raccoglierli in un terminale diverso con i componenti umidi.

Vediamo come funziona. Se prendiamo la nostra formula di esempio che abbiamo usato finora, possiamo prendere la nostra formula esistente come i passaggi "a secco" e quindi creare un'altra formula che la presenti come un sottomiscela così come 5 libbre di acqua come componente bagnata. Utilizzeremo anche la casella di controllo "programma" nei passaggi della formula per programmare la produzione del "batch di prova" ogni volta che produciamo "batch di prova (aggiunte a umido)".

Nota anche come abbiamo impostato i luoghi di produzione di queste formule su "BAGGING" per "ZPST1" e "COLLATION" per "ZPST1-W". Questo aiuta a separare la produzione nella nostra struttura, mantenendo gli umidi in un'area e gli asciutti in un'altra.

Per far sì che funzioni correttamente, dobbiamo assicurarci che il file luoghi di produzione dei nostri due Terminal sono impostati anche sulle nostre posizioni 'BAGGING' e 'COLLATION'. Questo può essere fatto nel 'App licenze' del Centro di Controllo.

Infine, i Terminali devono essere configurati correttamente per questo tipo di modalità di insacco. Contattare il supporto SG per assistenza nell'impostazione di questa configurazione.

Con questa configurazione completata, possiamo quindi procedere ai nostri Terminali per vederlo in azione. Nel nostro terminale di "bagging", vedremo la formula del mix secondario in attesa di essere batch.

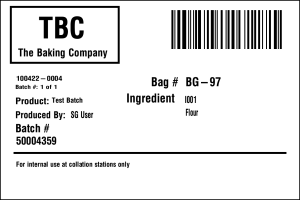

Da qui elaboreremo il lotto normalmente (potremmo usare stili di dosaggio verticali o orizzontali per questo), ma dopo ogni fase di pesatura verrà stampata un'etichetta del sacchetto che può essere attaccata al contenitore (o al sacchetto) che questo prodotto ha stato pesato. Le modifiche al container tra questi passaggi possono anche essere obbligatorie nella configurazione del Terminale, oppure l'operatore può farlo manualmente tramite il menu "Azioni".

Le etichette dei sacchetti possono essere personalizzate come con qualsiasi etichetta in V5 Traceability, per includere codici a barre ed elementi leggibili dall'uomo che identificheranno il numero del sacchetto/lotto e il contenuto per la raccolta. Di seguito è riportato un esempio di una di queste etichette.

Dopo aver pesato la nostra formula secca alla stazione di "insacco", il lotto verrà visualizzato come completo su questo terminale e un'etichetta del lotto può essere impostata per la stampa. Possiamo quindi passare alla stazione 'collation' per completare questo lavoro.

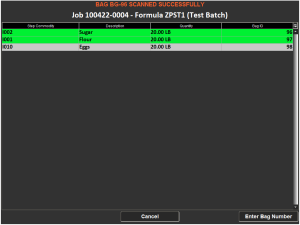

All'inizio vedremo una vista simile nella scheda dei lavori programmati come abbiamo fatto sul nostro primo terminale, ma una volta selezionato questo lavoro, ci verrà chiesto di scansionare ciascuno dei nostri bagagli che abbiamo prodotto presso la stazione di insacco. I numeri dei bagagli possono anche essere inseriti manualmente, sebbene ciò possa essere limitato a un'azione di sola scansione tramite la configurazione del Terminale. Mentre procediamo con la scansione dei sacchetti, vedremo una vista dal vivo di quanti ne abbiamo già scansionati e cosa deve ancora essere aggiunto a questo lavoro.

Dopo che tutti i sacchi sono stati scansionati nel lotto, possiamo quindi aggiungere il nostro elemento bagnato (acqua) per completare il lotto.

Dopo aver eseguito questa operazione, è possibile stampare l'etichetta del lotto finale e il lavoro verrà contrassegnato come completato.

Possiamo anche utilizzare le modalità di insacco in un modo leggermente diverso che ci permetterebbe di raccogliere le merci presso la stazione di confronto in un ordine impostato nei passaggi della formula della formula di confronto principale. Quindi in questo esempio che abbiamo appena completato, se volessimo aggiungere lo zucchero e la farina, seguiti dall'acqua prima di aggiungere infine le uova, potremmo utilizzare questa modalità aggiuntiva per consentire che ciò avvenga.

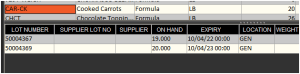

6. Dosaggio utilizzando contenitori di miscelazione

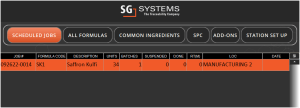

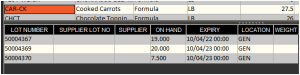

Il dosaggio utilizzando contenitori di miscele può essere utile per lotti o prodotti che contengono miscele secondarie. L'uso di queste modalità consente di preparare le sottomiscele in una stazione e di distribuirle in uno specifico contenitore di miscelazione. Questo contenitore di mix verrà quindi richiesto da un altro Terminale che peserà il resto delle merci richieste e raccoglierà il sottomix. Se prendiamo la nostra formula Safron Kulfi dal Formulazione ed Programmazione guide, che contiene il sottomix 'Chocolate Toppings', possiamo vedere come funziona.

Ai fini di questo esempio, avremo le guarnizioni di cioccolato fatte da un terminale e poi raccolte in un secondo. È possibile trovare ulteriori informazioni su come le sedi influiscono sulla produzione qui.

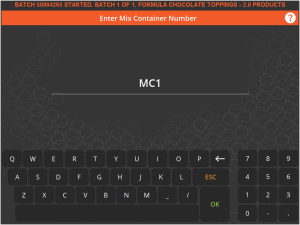

Al primo Terminale possiamo selezionare il nostro lotto di topping di cioccolato come faremmo normalmente, ma prima che ci venga chiesto di pesare qualcosa, dovremo specificare un numero di "Mix Container".

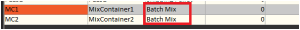

È possibile creare contenitori misti in Control centere deve essere designato come contenitore del tipo "Batch Mix" per essere idoneo all'uso con questo processo. Questi contenitori possono quindi essere codificati con codici a barre e scansionati all'interno e all'esterno dei lavori in base alle necessità.

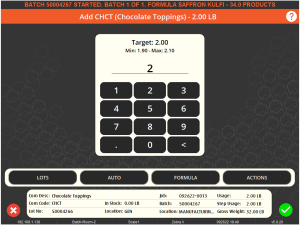

Quando viene presentata la schermata seguente, possiamo scansionare il nostro container o inserirne manualmente il codice.

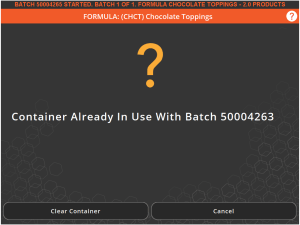

Dopo averlo fatto, e se il contenitore è disponibile, verremo portati alla schermata principale di batching. Se il container è ancora in uso per un lavoro precedente, il sistema ce lo dirà e darà la possibilità di cancellare l'associazione del container con il batch precedente per cui era stato utilizzato.

Possiamo quindi continuare a creare i nostri topping di cioccolato come di consueto, dopodiché è possibile stampare un'etichetta batch. Possiamo quindi andare al nostro secondo Terminale dove collegheremo questo sottomix con il resto delle materie prime richieste.

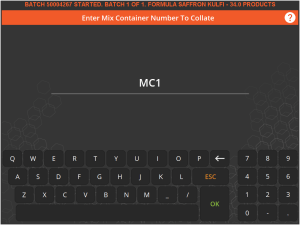

Il nostro batch procederà normalmente, tranne quando arriva alla fase di confronto (determinata dall'ordine dei passaggi della formula impostato al momento della creazione della formula), a quel punto ci chiederà di scansionare o inserire manualmente il nostro contenitore di mix.

Di nuovo, selezioneremo/scansioneremo 'MC1' per questo. Possiamo quindi aggiungere questa sottomiscela, in questo caso tramite l'immissione di un tasto poiché il peso di questa sottomiscela sarà stato pesato correttamente nella fase di dosaggio precedente.

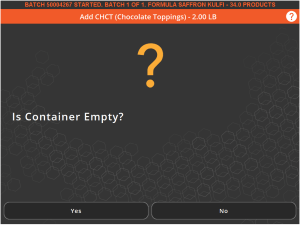

Abbiamo quindi la possibilità di svuotare il contenitore della miscela.

Dal momento che stiamo facendo solo 1 lotto qui, lo faremo. Ovviamente se stiamo realizzando diversi lotti, non lo faremmo e continueremmo a utilizzare questo contenitore per aggiungere più submix per i lotti successivi.

7. Funzioni aggiuntive di dosaggio – Modalità operative

7.1. Lotto principale

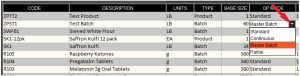

Il master batch è un'opzione della modalità operativa (o "Modalità operativa") che possiamo selezionare quando impostiamo una formula Control center. L'opzione predefinita è 'Standard', ma se utilizziamo il menu a discesa nella colonna 'Modalità operativa', possiamo selezionare 'Master Batch'.

Quello che stiamo interessando qui è l'assegnazione dei numeri di lotto in produzione. Nella modalità standard, a ogni lotto verrà assegnato il proprio numero di lotto. Ciò significa che se pianifichiamo 5 batch per un lavoro in modalità standard, avranno tutti numeri di batch diversi. Tuttavia, se si esegue la stessa operazione nella modalità 'Master Batch', tutti e 5 i batch del lavoro avranno lo stesso numero di batch.

In master batch, il numero di batch cambierà solo quando si passa a un altro lavoro.

7.2. Super lotto

"Super Batch" è l'ultima modalità operativa disponibile in Tracciabilità V5 e può essere trovata nello stesso menu a discesa nelle versioni più recenti di Control Center.

Il super batch funziona essenzialmente allo stesso modo del master batch in termini di assegnazione a tutti i batch risultanti da un lavoro dello stesso numero di batch, ma consente allo scheduler di dividere i batch in base alle dimensioni min/max/base e di pianificare batch individuali dove il batch master si limiterebbe a programma 1 nel piano di produzione -> visualizzazione batch.

Questi singoli lotti avranno il proprio record di lotto, ma saranno raggruppati sotto il primo numero di lotto utilizzato quando immessi nell'inventario.

7.3. Continuo

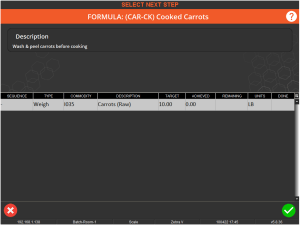

Continua è un'altra opzione "Modalità operativa" che possiamo selezionare durante l'impostazione di una formula in Centro di controllo. Usando lo stesso menu a discesa della discussione sul master batch sopra, possiamo selezionarlo e vedere come funziona questa modalità in un senso molto semplice. Qui lavoreremo con una semplice formula per trasformare le carote crude in quelle cotte.

Pianificando ora un lotto di questa formula, possiamo vedere in Terminale che quando selezioniamo il lavoro da elaborare, invece di andare direttamente alla schermata di pesatura principale, ci viene invece mostrata la schermata seguente, che mostra le nostre merci richieste insieme alle istruzioni inserite contro la formula

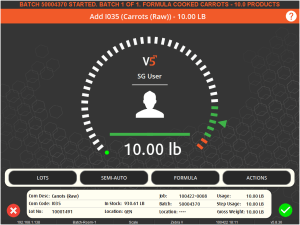

Dopo aver evidenziato la nostra merce cruda di carote, possiamo quindi procedere alla consueta schermata di pesatura. In modalità continua, questa schermata ora funziona in modo leggermente diverso rispetto agli esempi precedenti. Invece di consumare merci e produrre automaticamente un peso prestabilito di una formula, qui dobbiamo dire in modo specifico al sistema cosa stiamo consumando e producendo. Quindi, possiamo andare avanti e pesare 10 libbre di carote crude.

Da qui torneremo alla schermata precedente, dove, se avessimo a che fare con una formula più complessa, potremmo aggiungere più commodities. Qui, tuttavia, premiamo di nuovo il segno di spunta verde per tornare alla schermata di pesatura. Possiamo notare qui che in realtà non abbiamo ancora prodotto nulla, qualcosa che possiamo verificare guardando il nostro inventario Control center. Se prendiamo nota del numero di lotto nella parte superiore della schermata precedente, possiamo vedere che questo lotto non è presente, ovvero non è stato ancora prodotto nulla per esso.

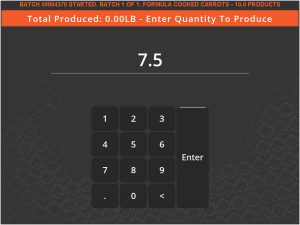

Quindi, come diciamo al sistema cosa abbiamo prodotto? Diciamo che abbiamo preso le nostre 10 libbre di carote crude, le abbiamo sbucciate e lavate, e poi le abbiamo cotte. Possiamo quindi pesare nuovamente queste carote, sia sulla bilancia attaccata a questo Terminale, sia su una diversa. Se, ad esempio, finiamo con 7.5 libbre di carote cotte prodotte da questo, possiamo dirlo al sistema premendo il pulsante "Produci stock" nel menu "Azioni".

Possiamo quindi inserire il peso desiderato tramite l'immissione della chiave:

Possiamo quindi vedere in Control Center che questo batch è ora apparso, con 7.5 libbre immesse contro di esso.

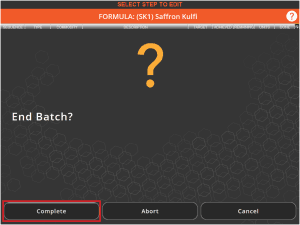

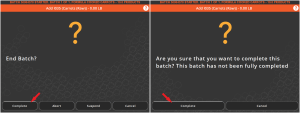

Possiamo quindi procedere a ripetere questo processo tutte le volte che vogliamo, consumando più carote crude e producendo più carote cotte. Quando abbiamo finito, possiamo premere la X rossa nella parte inferiore della finestra del Terminale per completare il batch.

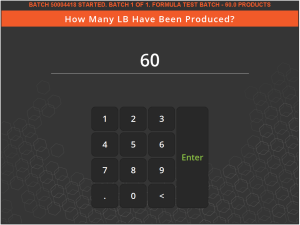

7.4. Parziale

L'ultima opzione di batching "Modalità operativa" che possiamo guardare qui è "Parziale" e, come con le altre opzioni precedenti, questa può essere selezionata utilizzando il menu a discesa in quella colonna.

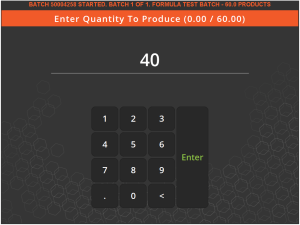

Quindi, pianifichiamo un batch di questa formula con questa impostazione e andiamo al Terminale. Possiamo selezionare il lavoro normalmente, ma prima di arrivare alla schermata di pesatura, ci verrà chiesto la quantità da produrre. In questo esempio 60 è la dimensione del batch, quindi possiamo inserire qualsiasi valore compreso tra 0 e 60. Andiamo per 40 libbre.

Metteremo quindi un contenitore sulla bilancia e produrremo il lotto come al solito. La differenza principale qui è che invece delle 60 libbre predefinite che sarebbero state prodotte per impostazione predefinita, verranno invece prodotte 40 libbre, quindi i requisiti del lotto saranno 2/3 di quelli che sarebbero per l'intero lotto.

8. Ulteriori funzioni di raggruppamento – Stili di produzione

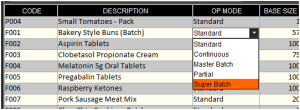

Gli stili di produzione in V5 Traceability si applicano alla produzione in batch e vengono utilizzati per selezionare la modalità di definizione dell'output di un batch. Ci sono 3 opzioni che possiamo usare qui, che vedremo ora.

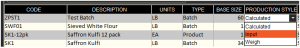

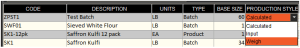

8.1. Calcolato

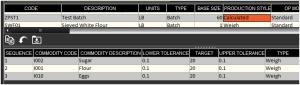

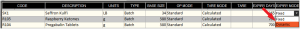

Questo è lo stile di produzione predefinito che verrà assegnato alle formule. Se prendiamo la nostra formula di prova di esempio, possiamo vedere come funziona.

Quindi possiamo vedere che sono necessarie 20 libbre di ogni merce, con una tolleranza di 0.1 in entrambi i casi. Quando un lotto di questo viene inviato al Terminale per la produzione, l'operatore potrà pesare tra 19.9 e 20.1 libbre di ciascuna merce. Al termine del lotto, il sistema aggiungerà automaticamente tutti questi pesi e calcolerà il peso finale del lotto, che potrebbe essere compreso tra 59.7 e 60.3 libbre.

8.2. Input

Se utilizziamo il menu a discesa nella colonna "Stile di produzione", possiamo selezionare "Input" dall'elenco.

Il processo di dosaggio per questo funzionerà esattamente come per 'Calcolato', ma invece di produrre automaticamente il peso del lotto finale, all'operatore verrà chiesto di digitarlo utilizzando la tastiera su schermo.

Questo importo digitato verrà quindi registrato come peso finale del lotto.

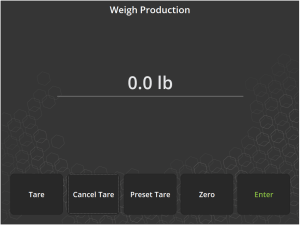

8.3. Pesare

Ancora una volta, utilizzando il menu a discesa, possiamo selezionare "Pesata" come opzione dello stile di produzione.

Simile a Input, il processo di dosaggio rimarrà lo stesso, ma alla fine del batch, all'operatore verrà presentata una schermata della bilancia e gli verrà chiesto di pesare il batch prodotto. I controlli della tara possono essere utilizzati per compensare qualsiasi peso del contenitore, ecc.

Una volta pesato il lotto finale e premuto "Invio", l'importo pesato verrà registrato come peso finale del lotto.

9. Scadenza del lotto

Quando un lotto o un prodotto viene prodotto in Terminale, il sistema gli assegna automaticamente una data di scadenza. Questo può essere calcolato in un paio di modi diversi, a seconda della "Modalità di scadenza" assegnata.

Fissa

Questa è la modalità che il sistema assegnerà alle formule per impostazione predefinita e lavora sulla colonna "Giorni di scadenza" nella 'formule' sezione del Centro di controllo.

Con modalità fissa selezionata, la scadenza del lotto/prodotto sarà dettata dal numero inserito in 'Giorni di Scadenza'. In questo esempio, un lotto di Saffron Kulfi scadrà 365 giorni dopo la sua produzione.

Dinamico

Invece di avere una scadenza fissa, possiamo utilizzare il menu a discesa nella colonna "Modalità di scadenza" per selezionare "Dinamica".

Ciò significa ora che, invece di impostare la data di scadenza dal numero in "Giorni di scadenza", il lotto o il prodotto prenderà la data di scadenza dalla prima data di scadenza di una qualsiasi delle merci utilizzate. Possiamo saperne di più su come vengono impostate le date di scadenza delle merci qui.

Se stiamo producendo un lotto o un prodotto che presenta una sottomiscela già prodotta, in questo calcolo sarà inclusa anche la data di scadenza di questa sottomiscela.

10. Modifica in blocco

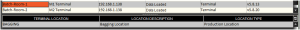

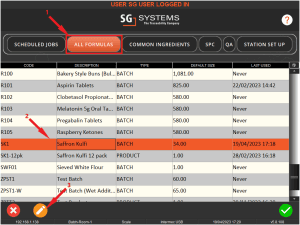

Una volta che i batch sono stati completati in Terminal, V5 Traceability offre la possibilità di rivedere i batch completati in precedenza ed eseguire modifiche su qualsiasi passaggio coinvolto. Questo viene fatto sul 'Tutte le formule' scheda sul Terminale (1).

L'operatore (a condizione che abbia il file corretto permessi) sarà quindi in grado di selezionare la formula per il batch che desidera modificare (2), quindi premere l'icona della matita gialla (3) per procedere alla schermata di modifica del batch.

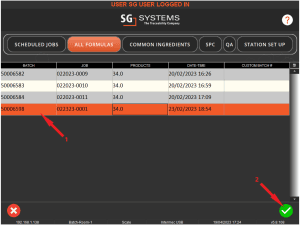

Verrebbero quindi indirizzati a un elenco di batch visibili e completati in precedenza per questa formula (è possibile impostare un limite di tempo su questo).

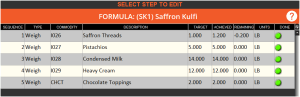

In questo caso prendiamo l'ultimo batch (1) e premiamo il segno di spunta verde (2) per procedere con la modifica. Ci verrà quindi presentato un elenco delle fasi della formula e degli obiettivi raggiunti per esse. Vedremmo anche tutte le immagini/descrizioni/istruzioni pertinenti per la formula qui. Questi non sono presenti in questo esempio.

Da qui possiamo evidenziare un passaggio della formula e premere nuovamente il segno di spunta verde per procedere alle nostre opzioni di modifica batch.

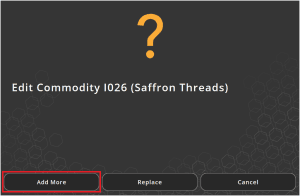

Aggiunte

La prima opzione che abbiamo qui è semplicemente aggiungere più di quella particolare merce per quel passaggio.

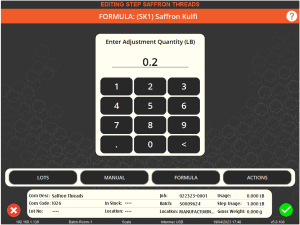

Da qui ci verrà chiesto di "Inserire la quantità di rettifica", quindi qui aggiungeremo altre 0.2 libbre al nostro 1 libbra originariamente utilizzato nel batch.

Ci verrà quindi chiesto di rimettere il contenitore batch sulla bilancia, scegliere un lotto appropriato dei nostri fili di zafferano e quindi pesare le 0.2 libbre in più. Verremo quindi riportati alla schermata principale di modifica del batch, dove possiamo selezionare altri passaggi da modificare oppure possiamo completare nuovamente il batch utilizzando il segno di spunta verde in basso a destra.

Nota qui che la regolazione che abbiamo fatto viene aggiunta al peso "raggiunto".

Sostituzioni

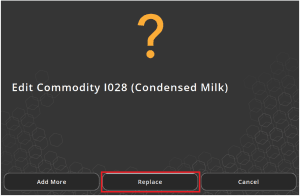

Come abbiamo visto sopra, abbiamo anche la possibilità di "Sostituire" il lotto di una merce specifica (se ciò è possibile con la nostra metodologia di batching), quindi vediamo come funziona ora. Proviamo questo con il nostro passaggio del latte condensato.

Dopo aver selezionato il passaggio e premuto il segno di spunta verde qui, sceglieremo quindi "Sostituisci".

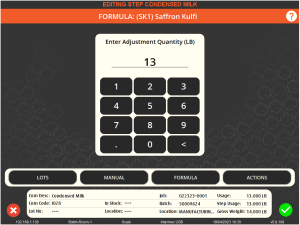

Come sopra, prima ci verrà chiesto di inserire una quantità di rettifica. Immaginiamo che per questo metodo di dosaggio stiamo insaccando gli articoli prima di una successiva fase di raccolta e che in realtà vogliamo avere 13 libbre di latte condensato anziché 14 libbre. Colpire sostituisci ci chiederà nuovamente una quantità di aggiustamento, ma qui questo sostituirà effettivamente il peso target per quel passaggio.

Ci verrebbe quindi chiesto di selezionare un lotto e indirizzato a soppesare l'adeguamento. Nota ancora che stiamo soppesando l'intero passaggio, piuttosto che aggiungere altro come sopra.

Ancora una volta, una volta completato, verremo rimandati alla schermata di modifica batch principale. Possiamo vedere che l'importo raggiunto è stato ora sostituito dal nostro aggiustamento.

Possiamo ripetere i passaggi precedenti per aggiunte e regolazioni fino a quando non siamo soddisfatti della nuova composizione del lotto. Possiamo quindi premere ancora una volta il segno di spunta verde in basso a destra e completare il batch.