Creazione del prodotto

Guida del modulo - Un'immersione più profonda!

Introduzione

Product Creation è un modulo all'interno della V5 Traceability che consente agli utenti di tracciare i lotti prodotti e gli articoli di imballaggio associati nei prodotti finiti, prima della spedizione.

Le casse di prodotti finiti possono essere etichettate utilizzando codici a barre standard del settore (GS128, Datamatrix ecc.) che a loro volta possono essere pallettizzati, immagazzinati e spediti.

V5 Traceability supporta la pesatura delle catture e la serializzazione di singoli casi (per prodotti a peso variabile) o la stampa in blocco (per prodotti a peso fisso).

Altamente configurabili, le funzionalità di creazione del prodotto all'interno di V5 Traceability supportano processi di produzione batch discreti e continui, etichettatura automatizzata, codifica a getto d'inchiostro e configurazioni multi-linea.

Per un'occhiata a come funziona il batching all'interno di V5 Traceability, vedere la nostra guida ai moduli separata qui.

Sommario

1. Terminale del prodotto

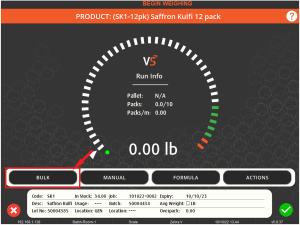

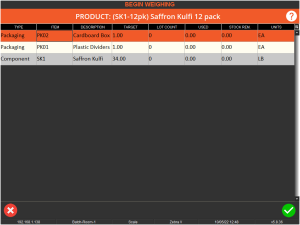

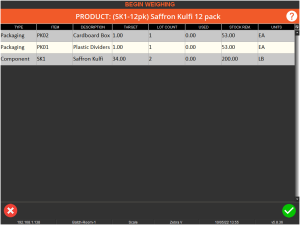

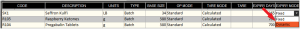

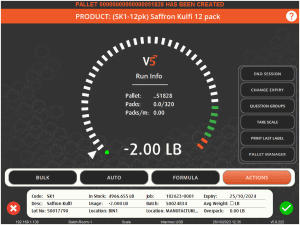

I terminali non vengono utilizzati solo per produrre lotti, ma anche prodotti finiti da questi lotti. L'aspetto del prodotto Terminale è molto simile al lato dosaggio, ma con caratteristiche personalizzate solo per la produzione e il confezionamento dei prodotti. Se prendiamo come esempio il nostro pacchetto Saffron Kulfi 12, possiamo vedere come funziona.

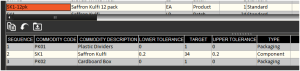

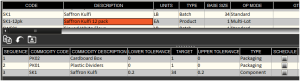

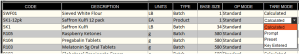

Come possiamo vedere qui, i passaggi della formula di un prodotto sono molto diversi da quelli che potremmo avere per i passaggi della formula batch. Per un'analisi più dettagliata su come impostare i prodotti in modo diverso dai lotti, consulta la nostra pianificazione guida ai moduli. Pianificheremo la produzione di 10 di questi pacchetti.

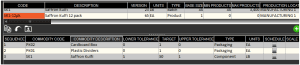

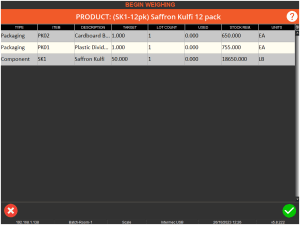

Prima di iniziare, e in base alle impostazioni manuali/automatiche del Terminale (oltre a FEFO/FIFO), ci verrà chiesto di selezionare i lotti per tutti i "componenti" e "imballaggi" nella formula, o solo per gli elementi "componenti" .

Ora possiamo produrre questi 10 prodotti in 2 modi diversi.

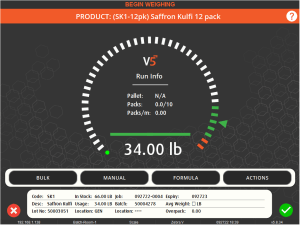

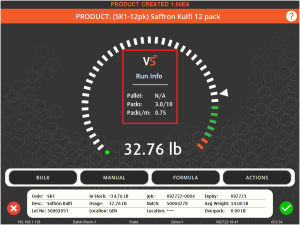

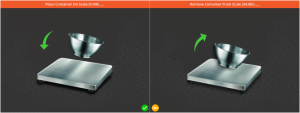

1.1. Imballaggio individuale della scatola

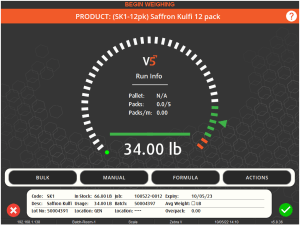

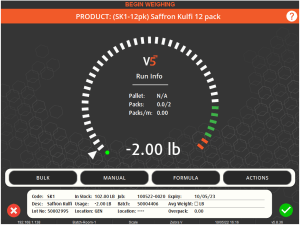

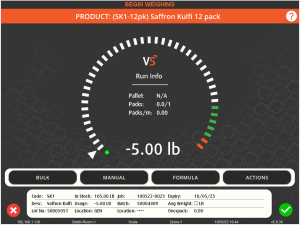

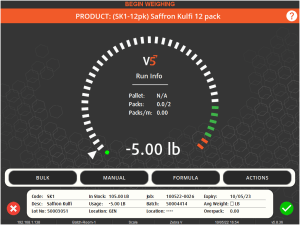

Questo si comporta in modo simile alla produzione in lotti, in quanto peseremo e imballeremo singolarmente ogni scatola utilizzando i nostri lotti selezionati. Questo viene fatto tramite lo schermo di pesatura dall'aspetto familiare per iniziare a pesare i componenti per i prodotti finiti. Dopo che ogni scatola è stata imballata, è possibile stampare un'etichetta del prodotto, ci verrà chiesto di scambiare il contenitore per pesare il prodotto successivo.

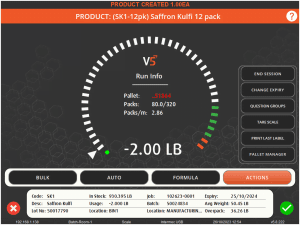

Mentre continuiamo a creare prodotti, possiamo vedere le statistiche per la sessione corrente al centro dello schermo sotto "Informazioni sul funzionamento". Ciò include il LPN del pallet su cui stiamo spostando il prodotto una volta completato (se il prodotto è contrassegnato come 'Pallettizzato'), quante confezioni di prodotto abbiamo ricavato dal nostro totale, nonché un calcolo confezioni/m.

Una volta completati tutti i pacchetti, il lavoro sarà completo.

1.2. Produzione di massa

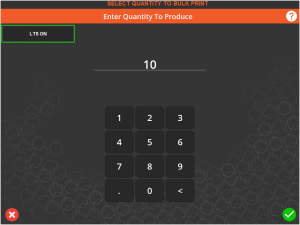

L'altra opzione qui è l'opzione dei prodotti sfusi. Invece di soppesare ogni prodotto, possiamo semplicemente dire al sistema quanti prodotti sono stati realizzati e richiedono l'imballaggio. Possiamo farlo premendo il pulsante "bulk" in basso a sinistra dello schermo (dove di solito si trova il pulsante di selezione del lotto durante il batch).

In questa schermata successiva possiamo quindi inserire quanti prodotti sono stati prodotti.

Selezionando il segno di spunta verde qui e soddisfacendo i requisiti del prodotto utilizzando questa funzione di massa (cioè 10 prodotti), completerai il lavoro e stamperai 10 etichette di prodotto. Il pulsante "LTS" (sensore di strappo etichette) può essere utilizzato per consentire alla stampante di fare una pausa dopo aver stampato ciascuna etichetta e attendere che l'operatore la strappi, dopodiché continuerà a stampare in questo modo fino a quando tutte le etichette non saranno state stampate. Disattivando questa impostazione verranno stampate tutte le etichette contemporaneamente. È anche possibile implementare una richiesta di etichetta separata, oppure non è possibile stampare alcuna etichetta di prodotto e verrà prodotta solo un'etichetta per pallet LPN per la spedizione.

Tutti i componenti e le quantità di imballaggio verranno automaticamente detratti dai lotti precedentemente selezionati. I componenti verranno detratti al loro peso esatto, cioè senza tolleranze.

2. Funzioni aggiuntive del prodotto – Modalità operative

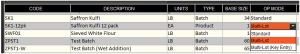

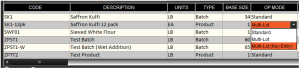

Finora, i prodotti che abbiamo creato sono stati realizzati utilizzando la modalità operativa "Standard" (o "Modalità operativa") che può essere impostata sul prodotto formule nel Centro di controllo. Tuttavia, abbiamo anche altre modalità che possiamo impostare rispetto a una formula di prodotto: Multi-Lot e Multi-Lot (Inserimento chiave). Diamo un'occhiata a questi ora.

2.1. Multi-lotto

L'operazione multi-lotto consente l'assegnazione di più lotti o pallet a ciascuna fase della formula. Lo stock viene detratto nell'ordine in cui vengono aggiunti gli articoli. Ciò è utile per eseguire un lungo ciclo di produzione in cui si desidera assegnare lo stock in anticipo e non è necessario modificare i numeri di lotto poiché l'inventario diminuisce.

Possiamo impostare una formula di prodotto su questa modalità utilizzando il menu a discesa nella colonna appropriata in Control Center.

Vediamo come funziona programmazione 5 confezioni da 12 zafferano kulfi, ognuna delle quali ha richiesto 34 libbre di zafferano kulfi.

Una volta programmato, possiamo andare al nostro Terminale e selezionare il lavoro normalmente. Da qui, tuttavia, verremo portati direttamente alla schermata "Informazioni sul prodotto" che normalmente vedremmo premendo il pulsante "Formula" nella schermata principale di pesatura.

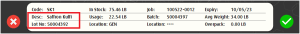

Ma qui, invece di essere portati alla schermata di pesatura per pesare/aggiungere questa merce, possiamo selezionare ogni merce e premere il segno di spunta verde per procedere alla schermata successiva. Vediamo come funziona per il nostro "componente" in questa formula, Saffron Kulfi.

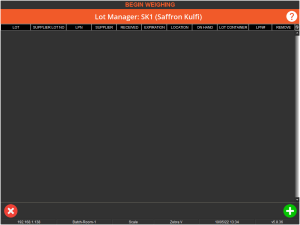

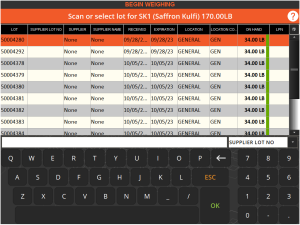

All'inizio vedremo una schermata vuota:

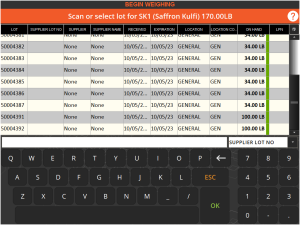

Ma, se premiamo il segno più verde in basso a destra, vedremo un elenco di lotti disponibili che possono essere utilizzati per questo ciclo di produzione.

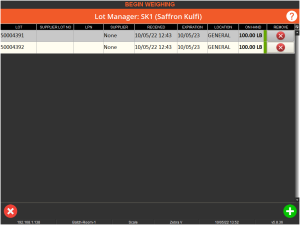

Questi possono essere selezionati evidenziandoli e premendo "OK" sulla tastiera su schermo (o versione fisica se collegata), dopodiché verranno assegnati a questo lavoro. Possiamo aggiungere tutti i lotti che vogliamo per completare la produzione. Immaginiamo in questo caso che il nostro Saffron Kulfi sia prodotto in lotti da 100 libbre. Possiamo selezionare i 2 di questi nella parte inferiore dello schermo e aggiungerli al lavoro. Questa sarebbe una quantità sufficiente per coprire questo lavoro, il cui fabbisogno è mostrato nel pannello colorato dall'utente (in questo caso arancione) nella parte superiore dello schermo.

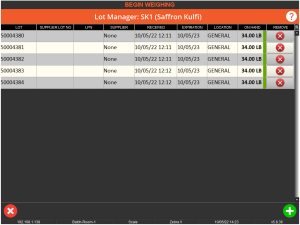

I lotti possono essere rimossi da questo menu utilizzando la X nella colonna "Rimuovi" a destra. Possiamo quindi utilizzare la X in basso a sinistra per tornare alla schermata delle informazioni sulla formula, dove ora sono popolati i nostri "conteggi lotti".

Con i lotti selezionati per il lavoro, possiamo nuovamente colpire la X rossa per iniziare la produzione. Dopo aver aggiunto i nostri elementi di imballaggio dalla bilancia, possiamo quindi pesare 34 libbre di Saffron Kulfi per prodotto. Al termine di ogni prodotto, è possibile stampare un'etichetta del prodotto.

Qui i nostri lotti di kulfi allo zafferano verranno consumati man mano che vengono utilizzati e i lotti cambieranno automaticamente man mano che utilizziamo ciò che era in 1 lotto e passiamo al successivo.

Questo metodo di produzione è utile se creiamo lotti necessari per la produzione in grandi quantità. Quindi qui abbiamo usato 2 lotti da 100 libbre di Saffron Kulfi per realizzare i nostri 5 prodotti che ne richiedevano 34 libbre.

2.2. Multi-lotto (Inserimento chiave)

La modalità Lotto multiplo (immissione chiave) funziona allo stesso modo del lotto multiplo, tuttavia fornisce una tastiera per inserire i pesi dei singoli pacchi con la chiave anziché utilizzare una bilancia. La produzione in serie rimane inalterata.

In modo simile a quanto visto sopra, possiamo selezionare questa modalità operativa in Centro di controllo utilizzando il menu a discesa nella cella appropriata per selezionare 'Multi-Lot (Key Entry).

Come con l'esempio sopra, programmeremo 5 lotti del nostro "Saffron Kulfi 12-pack" per la produzione e ci dirigeremo verso il nostro Terminal.

Il processo per selezionare i lotti per le varie materie prime richieste è esattamente lo stesso visto sopra, ma la differenza qui è che invece di selezionare i lotti da 100 libbre, selezioneremo 5 dei lotti che corrispondono al peso richiesto per il prodotto. Questi avrebbero potuto essere realizzati in un Terminal diverso come parte di a in programma formula quando i prodotti sono anche programmati o prodotti in grandi lotti e prepesati per questo lavoro altrove.

Selezioneremo 5 lotti di questo da utilizzare per questa corsa.

Possiamo quindi procedere alla produzione come prima. Tuttavia, a differenza di prima, dove stavamo aggiungendo peso alla bilancia da un contenitore più grande del prodotto richiesto, ora ci viene chiesto di digitare il peso che stiamo aggiungendo. Poiché abbiamo a che fare con lotti da 34 libbre pesati individualmente, sappiamo che il peso è corretto, quindi possiamo semplicemente inserire questo valore e aggiungere il lotto appropriato al prodotto.

Possiamo quindi procedere alla produzione di tutti i nostri prodotti richiesti, utilizzando i lotti più piccoli che possono essere facilmente digitati.

3. Funzioni aggiuntive del prodotto – Modalità tara

Quando si tratta di formule di prodotto, V5 Traceability offre una varietà di diverse modalità di tara a seconda di come i prodotti devono essere confezionati/prodotti. Questi possono essere impostati contro la formula quando lo è creato nel Centro di controllo.

3.1. Calcolato

Questa modalità tiene conto del peso totale dell'imballaggio utilizzato per la formula e tara la bilancia di conseguenza. Quindi, per i nostri precedenti esempi di produzione della confezione da 12 Saffron Kulfi, la bilancia sarebbe iniziata in questo modo:

Tenendo conto del peso di 2 libbre della scatola di cartone e degli inserti in plastica specificati nel passaggio della formula. Dopo averli aggiunti, aggiungeremo i 34 libbre di Saffron Kulfi per completare il prodotto. Quindi tara allo stesso importo per il prodotto successivo.

3.2. Richiesta

Questa modalità (come ci si potrebbe aspettare) richiederà all'operatore di posizionare l'imballaggio sulla bilancia prima di aggiungere i 34 libbre di Zafferano Kulfi, quindi richiederà ulteriormente di rimuovere il contenitore/scatola dalla bilancia prima di chiedere il prossimo carico di imballaggio per il prossimo prodotto.

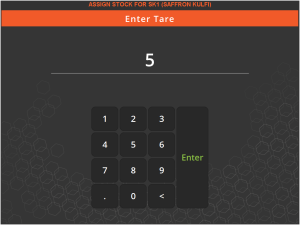

3.3. Preimpostazione

Questa modalità fa uso di una colonna aggiuntiva sul file formule pagina nel Control Center, la colonna "Tara".

Il valore inserito qui verrà quindi riflesso quando arriviamo a realizzare il nostro prodotto.

3.4. Chiave inserita

La modalità finale, come suggerisce il nome, dà all'operatore la possibilità di inserire il proprio valore di tara per qualsiasi confezione prima di pesare i componenti del prodotto. Questo può essere inserito utilizzando la tastiera su schermo.

Una volta inserita, questa verrà presentata come tara per tutti i prodotti realizzati in quella commessa.

4. Scadenza del prodotto

Quando un lotto o un prodotto viene prodotto in Terminale, il sistema gli assegna automaticamente una data di scadenza. Questo può essere calcolato in un paio di modi diversi, a seconda della "Modalità di scadenza" assegnata.

Fissa

Questa è la modalità che il sistema assegnerà alle formule per impostazione predefinita, e lavora fuori dalla colonna "Giorni di scadenza" in "Formule' sezione del Centro di controllo.

Dinamico

Invece di avere una scadenza fissa, possiamo utilizzare il menu a discesa nella colonna "Modalità di scadenza" per selezionare "Dinamica".

Ciò significa ora che, invece di impostare la data di scadenza dal numero in "Giorni di scadenza", il lotto o il prodotto prenderà la data di scadenza dalla prima data di scadenza di una qualsiasi delle merci utilizzate. Possiamo saperne di più su come vengono impostate le date di scadenza delle merci qui.

Se stiamo producendo un lotto o un prodotto che presenta una sottomiscela già prodotta, in questo calcolo sarà inclusa anche la data di scadenza di questa sottomiscela.

5. Evasione automatica dei prodotti

V5 Traceability consente inoltre di implementare un interscambio di file XML con sistemi di palettizzazione di fine linea. Ciò consente la creazione automatica del prodotto finito con un'interazione minima da parte dell'operatore.

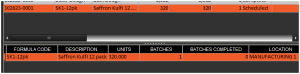

Se diamo un'occhiata a una formula di prodotto di esempio, possiamo vedere come funzionerebbe.

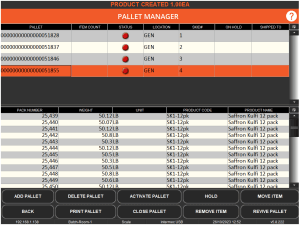

Quindi, se vogliamo produrne 320 confezioni e il nostro valore "Max su pallet" per questo particolare prodotto è 40, possiamo programma il lavoro in'Produzione' così.

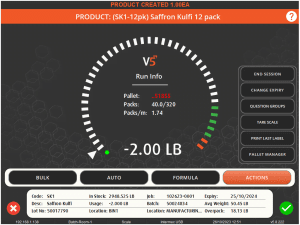

Una volta che ci dirigiamo al Terminale per elaborare l'esecuzione del prodotto, e poiché abbiamo impostato la modalità operativa di questa formula di prodotto, è stata impostata su multilotto, le scorte possono quindi essere assegnate automaticamente (a seconda delle regole FEFO/FIFO in vigore) e quando nuove scorte diventano disponibili verranno nuovamente assegnate automaticamente a questo lavoro. Possiamo vedere qui che disponiamo di molti dei componenti e degli imballaggi necessari per elaborare questo lavoro. Questo può anche essere impostato per richiedere all'operatore di selezionare manualmente una miscela e/o materiali di confezionamento.

Una volta assegnate tutte le scorte di produzione, il lavoro inizierà normalmente nel Terminale. I pallet possono essere creati manualmente oppure un pallet verrà creato automaticamente quando i pacchi iniziano a essere elaborati.

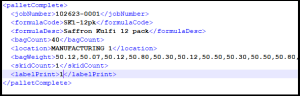

Una volta fatto ciò, il sistema in linea o il pallettizzatore inizierà a inviare i pesi dei sacchi in formato XML a SG Data Engine. Se diamo un'occhiata a un file di esempio possiamo vedere la formattazione che verrebbe utilizzata. Tieni presente che questi file possono essere inviati in qualsiasi momento, ma in questo caso li vediamo elaborati nello stesso momento in cui stiamo eseguendo il lavoro.

Quindi possiamo vedere qui che questo file contiene informazioni per:

- Il numero di lavoro

- La formula in produzione

- Il conteggio dei bagagli e il peso dei singoli bagagli per 40 bagagli.

- Il numero di etichette richieste. La stampa delle etichette può essere gestita dal Data Engine, dal terminale o da un file trasmesso al pallettizzatore per essere stampato su una stampante in linea.

Quindi in questo file stiamo inviando un carico di pallet completo di 40 pesi di sacchi da elaborare. Una volta inseriti nella cartella di importazione di Data Engine, Terminal elaborerà automaticamente questi 40 bagagli senza l'interazione dell'operatore.

A questo punto (e se richiesto dal file XML) è possibile applicare automaticamente un'etichetta in linea al pallet per identificarlo con il suo nuovo numero SSCC univoco. Possiamo ispezionare il contenuto di qualsiasi pallet in qualsiasi momento utilizzando la funzione pallet manager del terminale del prodotto finito.

Il sistema di distribuzione sfusa continuerà quindi a fornire i dati di consumo al Terminal per produrre altre 40 confezioni per il pallet successivo. Nuovi pallet verranno creati automaticamente dal sistema man mano che procediamo.

Le scorte vengono detratte in tempo reale man mano che ogni confezione viene elaborata. Il terminale può essere impostato per chiudere automaticamente il lavoro una volta creati tutti i pacchi oppure è possibile lasciare che sia l'operatore a decidere quando il lavoro è completo.

Questo può quindi essere ulteriormente collegato SPC e riferito.