Traitement par lots

Guide du module - Une plongée plus profonde !

Introduction

Les lots peuvent être fabriqués à l'aide de diverses méthodologies, en fonction des exigences de l'industrie, des volumes de production et des exigences d'assurance qualité. Certaines opérations de mise en lots nécessitent des ingrédients pesés à la main, des sacs entiers et des unités, des ingrédients en vrac, etc.

Il existe également de nombreux styles de production en pesée par lots. Dosage vertical (dosage régulier), dosage horizontal (campagne) et horizontal global (pesage d'un ingrédient commun à plusieurs tâches).

La traçabilité V5 prend en charge la grande majorité des processus de production et de fabrication par lots. Ce guide aide l'utilisateur à comprendre ce qui est possible et comment configurer le système pour refléter les besoins de ces processus.

Pour un aperçu de la façon dont les produits finis sont fabriqués dans V5 Traçabilité une fois le traitement par lots terminé, veuillez consulter notre guide de module séparé sur ce sujet. ici.

Table des matières

- Aperçu de l'écran de traitement par lots

- Dosage vertical

- Mise en lots horizontale

- Mise en lots en vrac

- Ensachage et collationnement dans le traitement par lots

- Mise en lots à l'aide de conteneurs de mélange

- Fonctions supplémentaires de traitement par lots – Modes opérationnels

- Fonctions de traitement par lots supplémentaires – Styles de production

- Expiration du lot

- Modification par lots

1. Présentation de l'écran de traitement par lot

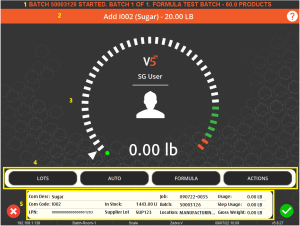

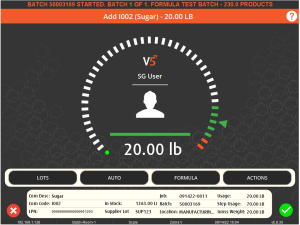

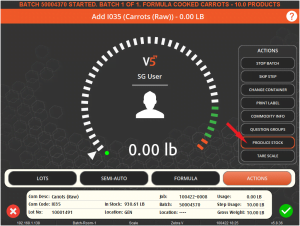

Avant de jeter un coup d'œil aux différents types de traitement par lots, il serait utile de jeter un coup d'œil rapide à l'écran principal de traitement par lots dans Terminal et de parcourir la disposition de base.

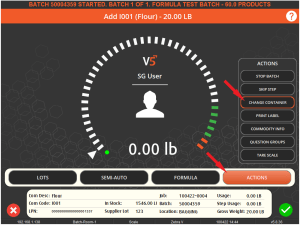

- Écran de messagerie de sélection - cela affichera tous les messages à l'opérateur tout au long du processus.

- Instructions de traitement par lots - cela affichera des instructions sur l'étape de traitement par lots en cours.

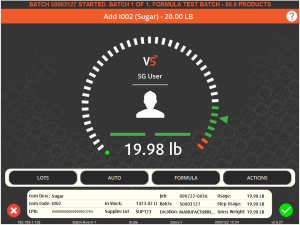

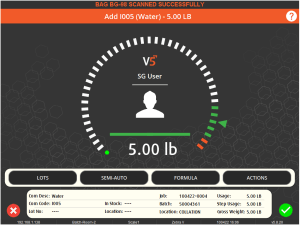

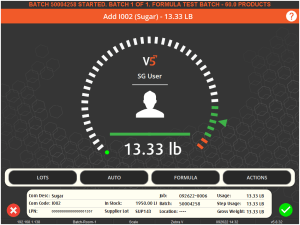

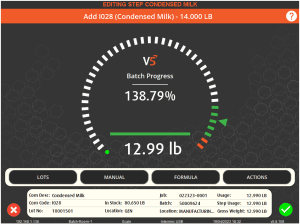

- Interface de pesage - par défaut, cela apparaîtra comme un «compteur de vitesse» pour guider l'opérateur vers le poids acceptable pour l'étape particulière. Les écrans de pesée alternatifs sont discutés ici.

- Panneau de boutons – Contient 4 boutons pour lot/palette sélectionnez, le mode de traitement par lots, la vue des étapes de la formule et le panneau "Actions". Plus d'informations sur tous ces éléments peuvent être trouvées ici.

- Panneau d'informations – Il contient des informations relatives au lot de produits actuellement sélectionné, ainsi que des informations sur la tâche et le lot en cours.

2. Mise en lots verticale

La mise en lot verticale peut être considérée comme la méthode de mise en lot « normale » ou « par défaut » dans V5 Traçabilité. Cela fonctionne par lot, où tous les ingrédients seront sélectionnés et pesés dans l'ordre défini par le étapes de la formule jusqu'à ce que le lot soit complet. Une fois le lot terminé, l'opérateur passe alors au suivant, et au suivant, jusqu'à ce que tous les lots aient été produits et que le travail soit terminé. Les étiquettes de lot peuvent être imprimées après chaque lot.

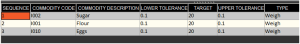

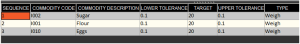

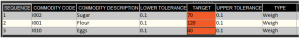

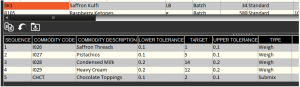

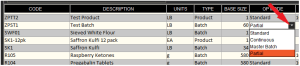

Si nous prenons une formule très basique, comme celle ci-dessous avec 3 étapes de pesée, et CONTACT pour la production, nous pouvons voir comment ce mode fonctionne.

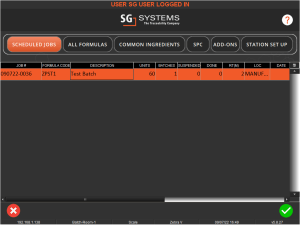

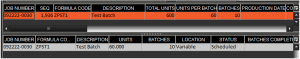

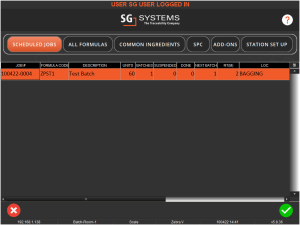

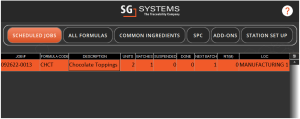

Avec ce programme, si nous allons à la "Travaux planifiés" onglet dans Terminal, nous verrons le travail en attente d'être terminé. Nous avons programmé 1 lot de ce « lot de test », et pouvons utiliser le bouton vert « vérifier » pour procéder au traitement par lots.

Toutes allergène or danger avertissements, ainsi que tout Événements de questions-réponses qui ont été configurés, s'afficheront avant le début de la mise en lot. Après cela, la première étape consistera généralement à ajouter un conteneur à la balance, après quoi nous pourrons à nouveau appuyer sur la « coche » verte. Le système tarera alors la balance prête à commencer à ajouter des produits.

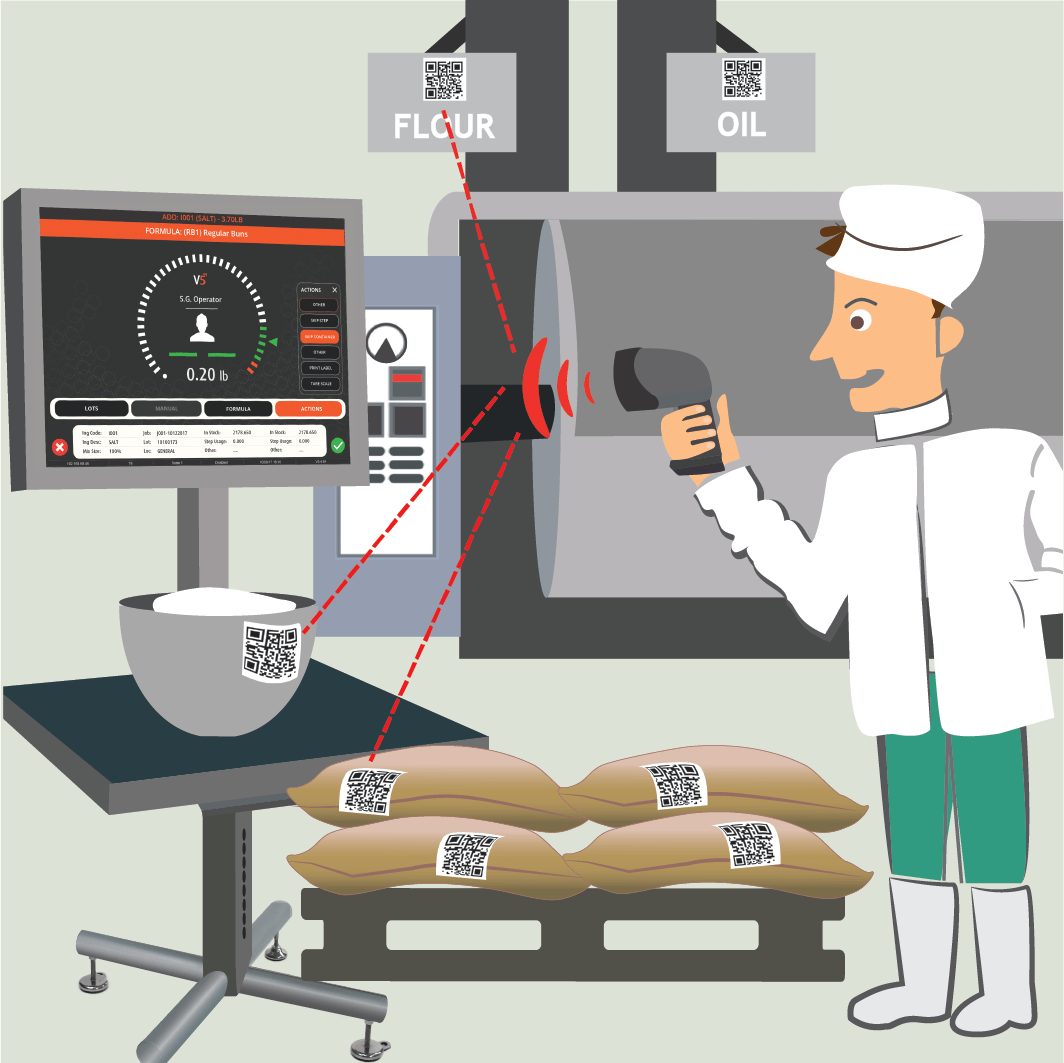

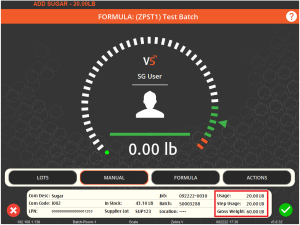

Nous pouvons ensuite commencer à peser nos produits sur la balance. Ici, en fonction du mode de dosage défini, nous sélectionnerons ou scannerons une grande partie de la marchandise à utiliser, puis procéderons à la pesée, en guidant la flèche sur le compteur de vitesse dans la zone verte.

Encore une fois, selon le mode de traitement par lots réglé sur manuel ou automatique/semi-automatique, une fois que la flèche a atteint la zone verte, le terminal passera automatiquement à l'étape suivante ou demandera à l'opérateur d'utiliser la coche verte pour passer à la L'étape suivante.

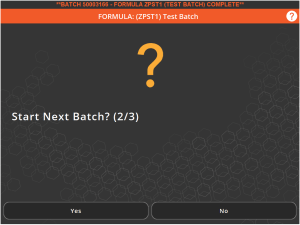

Une fois tous les ingrédients pesés, le lot sera complet et une étiquette de lot sera imprimée. Si plusieurs lots sont programmés pour le travail actif, l'opérateur du terminal aura alors la possibilité de passer au lot suivant ou de suspendre le travail.

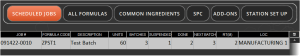

Si le lot est suspendu, lorsque l'opérateur revient à l'onglet "Tâches planifiées", il pourra voir combien de lots il a terminés et combien il en reste.

Si l'opérateur passe au lot suivant, il lui sera demandé de changer le conteneur pour le lot suivant, après quoi le processus se répétera jusqu'à ce que le travail soit terminé.

3. Mise en lots horizontale

Le traitement par lots vertical est utile si nous produisons un petit nombre de lots à la fois, mais que se passe-t-il si nous voulons produire un plus grand nombre de lots dans nos travaux ?

Si nous travaillons avec la même formule que dans le batch vertical ci-dessus :

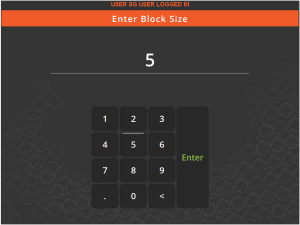

Produire 1 lot de cette formule est relativement rapide et simple, comme nous l'avons vu ci-dessus, mais que se passe-t-il si nous devons produire 10 lots pour un travail ? Ou 20 ? C'est là que le traitement par lots horizontal entre en jeu. Le traitement par lots horizontal dans V5 La traçabilité permet de réaliser plusieurs lots à la fois en divisant le travail en « tailles de blocs », dans lequel l'opérateur spécifiera le nombre de fois où le même ingrédient sera pesé en séquence avant revenir à l'écran de sélection des ingrédients. Ce nombre peut généralement être défini par la limite de poids de la balance que nous utilisons.

Voyons donc comment cela fonctionne en programmant 10 lots de notre formule de test ci-dessus.

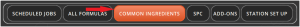

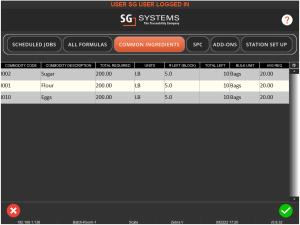

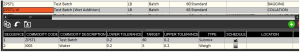

Si nous allons ensuite à notre terminal, le dosage horizontal peut être effectué sous l'onglet « Ingrédients communs ».

Chaque terminal peut être configuré pour toujours utiliser la même taille de bloc à chaque fois, ou pour en demander un. Dans ce cas, nous sommes invités, nous entrerons donc une taille de bloc de 5. Dans cet exemple théorique, disons que la capacité de notre balance est de 120 lb. Cela signifie que nous serions en mesure de peser au moins 5 lots de chaque produit requis à la fois (100 lb) plus une capacité de réserve suffisante pour tous les conteneurs que nous pourrions utiliser.

Après avoir confirmé la taille de notre bloc, nous passons ensuite à l'écran suivant qui peut être configuré pour nous permettre de sélectionner une marchandise à peser. Il peut également être configuré pour appliquer l'ordre des étapes de la formule. Si tel est le cas, nous serons directement dirigés vers l'écran de pesée.

Nous pouvons voir ici que 10 lots sont nécessaires (sous 'Total Left'), alors que le nombre à gauche dans cette session est 5 (# Left (Block)). Si nous sélectionnons Sugar et appuyons sur la coche verte, nous pouvons voir comment cela fonctionne.

Dans un premier temps, on nous demandera de placer notre contenant sur la balance :

Il peut s'agir soit d'un grand conteneur pour les produits, soit de 5 conteneurs si nous gardons nos lots séparés. Comme ci-dessus avec le poids, celui-ci sera défini par la taille/capacité de notre balance. Une fois cela fait, nous pouvons commencer à peser.

Nous serons alors invités à peser 20 livres de sucre (la quantité pour 1 lot) 5 fois. Un ordre strict de pesée des exigences pour chaque lot peut être appliqué automatiquement, ou l'opérateur peut être autorisé à peser les exigences dans n'importe quel ordre. Nous pouvons voir le poids brut de l'emploi augmenter à mesure que nous les pesons.

Une fois ces 5 étapes terminées, nous serons directement en mesure de retirer le conteneur de la balance :

Après avoir fait cela, le processus se répétera après avoir sélectionné un autre produit à peser 5 fois. Une fois que nous aurons terminé ces étapes pour chaque produit, notre session sera terminée et nous reviendrons à l'écran principal de sélection des tâches. Si nous revenons ensuite aux « Ingrédients communs », nous pouvons compléter les 5 lots restants.

4. Mise en lots en vrac

Pour plus d'informations sur le dosage à l'aide d'un distributeur en vrac, veuillez cliquer sur ici. Ce n’est pas la même chose que d’utiliser les unités en vrac du système qui seront abordées ci-dessous.

Le traitement par lot est une fonction qui peut être utilisée avec le traitement par lots vertical et horizontal, et utilise unités en vrac pour permettre à des sacs/paquets entiers de produits d'être utilisés et reconnus par le système sans qu'il soit nécessaire de les peser. Le système calculera ensuite la quantité restante requise une fois que toutes les unités en vrac des produits utilisés auront été prises en compte.

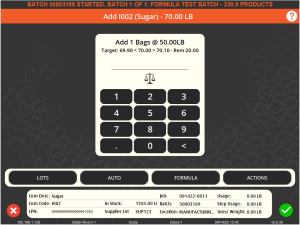

Si nous prenons la même formule que nous avons utilisée ci-dessus, mais en augmentant les quantités nécessaires, nous pouvons voir comment cela fonctionne. Pour cet exemple, tous les produits ont des sacs en vrac de 50 lb contre eux dans produits.

Si nous allons de l'avant et planifions un lot de cette formule modifiée, nous pouvons voir la fonction de masse en action. Le processus de dosage commencera de la même manière que nous avons vu ci-dessus, mais lorsque nous arrivons à la première étape de poids pour 70 livres de sucre, nous pouvons voir qu'au lieu d'être invité à peser l'ensemble des 70 livres, on nous demande plutôt de ajouter 1 sac @ 50lbs (notre unité en vrac).

Nous pouvons ensuite utiliser le panneau d'entrée de clé ici pour confirmer que nous ajoutons un sac, après quoi nous pouvons passer à l'étape suivante, où, avec le terminal chargé avec le mode en vrac "combiné" par défaut, il nous sera demandé de peser les 20 livres restantes.

Le lot procédera ensuite de cette manière, donc pour la prochaine étape, il nous sera demandé d'ajouter 2 sacs de farine de 50 lb puis de peser les 20 lb restants. Enfin, nous pesions 40 livres d'œufs, car cette quantité n'atteignait pas le seuil d'unité en vrac de 50 livres. Après cela, le lot sera complet et une étiquette de lot pourra être imprimée.

4.1. Vrac Vs Reste

Comme indiqué ci-dessus, avec le terminal réglé sur la configuration en vrac « combiné » par défaut, le système demandera d'abord l'unité en vrac, puis le reste, en les ajoutant au même conteneur. Cependant, cela peut être configuré de différentes manières en fonction du fonctionnement de l'entrepôt, ce qui nous permet de répartir ces fonctions sur plusieurs terminaux.

-Mode en vrac

Configurer le terminal en « mode bloc » permettra uniquement à ce terminal d'ajouter les éléments en bloc du lot au travail. Ainsi, dans cet exemple, nous ne pourrions ajouter que 1 sac de sucre et 2 sacs de farine. Les restes seront ignorés par cette station. Cela pourrait être pratique pour les stations terminales qui pourraient ne pas avoir de balances attachées, telles que les configurations de bande transporteuse/dépôt de sacs/stations de mélange.

-Mode Reste

Le réglage du terminal en « mode restant » ne permettra au terminal de peser la quantité restante requise de nos produits qu'une fois que les unités en vrac ont été soustraites. Ainsi, dans cet exemple que nous utilisons ici, nous ne pourrions peser que 20 livres de sucre et de farine, puis 40 livres d'œufs. Cela pourrait être utilisé dans un terminal de « pré-pesage » et pourrait être effectué un jour ou deux avant que les ajouts de sacs ne soient faits, palettisés et prêts pour le travail.

Contactez le support SG pour obtenir de l'aide sur la configuration de ces différents modes groupés.

5. Ensachage et collationnement dans le traitement par lots

Une autre façon de traiter par lot dans V5 Traçabilité consiste à utiliser les modes d'ensachage. Celles-ci nous permettent d'effectuer le batching de certaines formules sur un Terminal, puis le collationnement de celles-ci avec d'autres commodités ou formules sur un autre. Cela peut être utile pour le traitement par lots de style sec/humide, où nous pourrions vouloir peser tous nos composants secs, puis les assembler à un autre terminal avec les composants humides.

Voyons comment cela fonctionne. Si nous prenons notre exemple de formule que nous avons utilisé jusqu'à présent, nous pouvons prendre notre formule existante comme étapes "sèches", puis créer une autre formule qui la présente comme un sous-mixer ainsi que 5 livres d'eau comme composant humide. Nous allons également utiliser la case à cocher "planifier" dans les étapes de la formule pour planifier la production du "lot de test" chaque fois que nous produisons un "lot de test (ajouts humides)".

Notez également comment nous avons défini les lieux de production de ces formules sur « BAGGING » pour « ZPST1 » et « COLLATION » pour « ZPST1-W ». Cela permet de séparer la production dans notre usine, en gardant les produits humides dans une zone et les produits secs dans une autre.

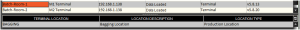

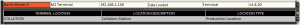

Pour que cela fonctionne correctement, nous devons nous assurer que le lieux de production de nos deux terminaux sont également reliés à nos emplacements « BAGGING » et « COLLATION ». Cela peut être fait dans le 'Application Licences'onglet du Centre de contrôle.

Enfin, les Terminaux doivent être configurés correctement pour ce type de mode d'ensachage. Contactez le support SG pour obtenir de l'aide pour définir cette configuration.

Une fois cette configuration terminée, nous pouvons ensuite passer à nos terminaux pour voir cela en action. À notre terminal « d'ensachage », nous verrons la formule de sous-mélange en attente d'être mise en lots.

À partir de là, nous traiterons le lot normalement (nous pourrions utiliser des styles de lot vertical ou horizontal pour cela), mais après chaque étape de pesée, une étiquette de sac sera imprimée qui peut être attachée au conteneur (ou sac) que cette marchandise a été pesé dans. Les changements de conteneur entre ces étapes peuvent également être mandatés dans la configuration du terminal, ou l'opérateur peut le faire manuellement via le menu "Actions".

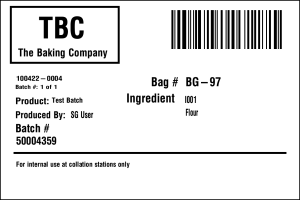

Les étiquettes de sac peuvent être personnalisées comme n'importe quelle étiquette dans V5 Traçabilité, pour inclure des codes-barres et des éléments lisibles par l'homme qui identifieront le numéro de sac/lot et le contenu pour le classement. Un exemple de l'une de ces étiquettes peut être vu ci-dessous.

Une fois que nous avons pesé notre formule sèche à la station « d'ensachage », le lot s'affichera comme complet sur ce terminal et une étiquette de lot pourra être configurée pour être imprimée. Nous pouvons ensuite passer à la station de 'collation' pour terminer ce travail.

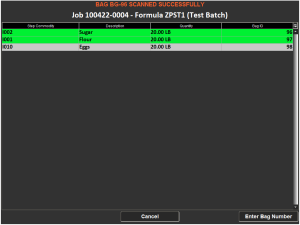

Au début, nous verrons une vue similaire sur l'onglet des tâches planifiées comme nous l'avons fait sur notre premier terminal, mais une fois que nous aurons sélectionné cette tâche, il nous sera demandé de scanner chacun de nos sacs que nous avons produits à la station d'ensachage. Les numéros de sac peuvent également être saisis manuellement, bien que cela puisse être limité à une action de numérisation uniquement via la configuration du terminal. Au fur et à mesure que nous procédons à la numérisation des sacs, nous verrons une vue en direct du nombre que nous avons déjà numérisé et de ce qui doit encore être ajouté à ce travail.

Une fois que tous les sacs ont été scannés sur le lot, nous pouvons ensuite ajouter notre élément humide (eau) pour compléter le lot.

Après cela, l'étiquette du lot final peut être imprimée et le travail sera marqué comme terminé.

Nous pouvons également utiliser les modes d'ensachage d'une manière légèrement différente qui nous permettrait de regrouper les produits à la station de collecte dans un ordre défini dans les étapes de formule de la formule de collecte principale. Ainsi, dans cet exemple que nous venons de terminer, si nous voulions ajouter le sucre et la farine, suivis de l'eau avant d'ajouter finalement les œufs, nous pourrions utiliser ce mode supplémentaire pour permettre que cela se produise.

6. Mise en lots à l'aide de conteneurs de mélange

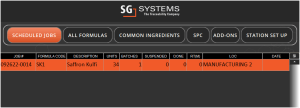

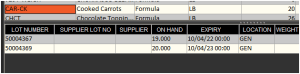

La mise en lots à l'aide de conteneurs de mélange peut être utile pour les lots ou les produits contenant des sous-mélanges. L'utilisation de ces modes permet de préparer des sous-mélanges à une station et de les doser dans un récipient de mélange spécifique. Ce conteneur de mélange sera ensuite demandé par un autre terminal qui pèsera le reste des produits requis et rassemblera le sous-mélange. Si nous prenons notre formule Safran Kulfi de la Formulation ainsi que Planification guides, qui contient le sous-mix "Chocolate Toppings", nous pouvons voir comment cela fonctionne.

Aux fins de cet exemple, les garnitures au chocolat seront fabriquées par un terminal, puis rassemblées dans un second. Plus d'informations sur la façon dont les emplacements affectent la production peuvent être trouvées ici.

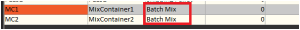

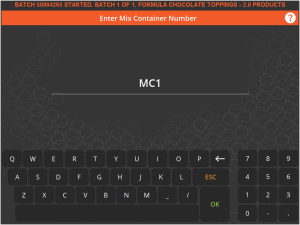

Au premier terminal, nous pouvons sélectionner notre lot de garnitures au chocolat comme nous le ferions normalement, mais avant qu'on ne nous demande de peser quoi que ce soit, nous devrons spécifier un numéro de "Mix Container".

Les conteneurs de mélange peuvent être créés dans Control Center, et doit être désigné comme conteneur de type « Mélange par lots » pour pouvoir être utilisé avec ce processus. Ces conteneurs peuvent ensuite être dotés de codes-barres et numérisés sur et hors des tâches selon les besoins.

Lorsque l'écran suivant nous est présenté, nous pouvons soit scanner notre conteneur, soit saisir manuellement son code.

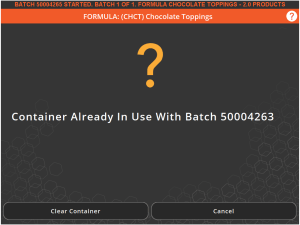

Après cela, et si le conteneur est disponible, nous serons redirigés vers l'écran principal de traitement par lots. Si le conteneur est toujours utilisé pour une tâche précédente, le système nous le dira et vous donnera la possibilité d'effacer l'association du conteneur avec le lot précédent pour lequel il a été utilisé.

Nous pouvons ensuite continuer à créer nos garnitures au chocolat comme d'habitude, après quoi une étiquette de lot peut être imprimée. Nous pouvons ensuite nous rendre à notre deuxième terminal où nous rassemblerons ce sous-mélange avec le reste des produits requis.

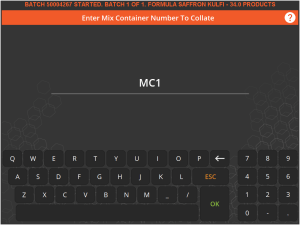

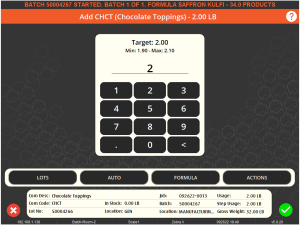

Notre lot se déroulera normalement, sauf lorsqu'il arrive à l'étape de collationnement (déterminé par l'ordre des étapes de la formule défini lors de la création de la formule), auquel cas il nous demandera de numériser ou d'entrer manuellement notre conteneur de mélange.

Encore une fois, nous allons sélectionner/scanner 'MC1' pour cela. On peut alors ajouter ce sous-mélange, dans ce cas par saisie au clavier car le poids de ce sous-mélange aura été correctement pesé à l'étape de dosage précédente.

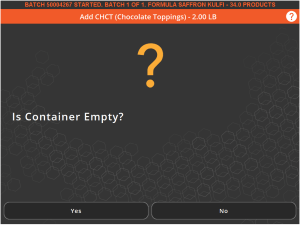

Nous avons alors la possibilité de vider le conteneur de mélange.

Puisque nous ne faisons qu'un seul lot ici, nous le ferons. Évidemment, si nous fabriquons plusieurs lots, nous ne le ferions pas et continuerions à utiliser ce conteneur pour ajouter davantage de sous-mélange pour les lots suivants.

7. Fonctions supplémentaires de traitement par lots - Modes opérationnels

7.1. Lot maître

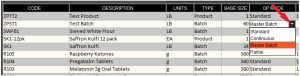

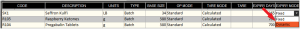

Le lot maître est une option de mode opérationnel (ou « mode opérationnel ») que nous pouvons sélectionner lorsque nous configurons une formule dans Control Center. L'option par défaut est 'Standard', mais si nous utilisons le menu déroulant dans la colonne 'Op Mode', nous pouvons sélectionner 'Master Batch'.

Ce que nous affectons ici, c'est l'attribution des numéros de lot en production. En mode standard, chaque lot se verra attribuer son propre numéro de lot. Cela signifie que si nous planifions 5 lots pour un travail en mode standard, ils auront tous des numéros de lot différents. Si vous faites la même chose en mode 'Master Batch', les 5 lots de la tâche auront le même numéro de lot.

Sous lot maître, le numéro de lot ne changera que lorsque nous passerons à un autre travail.

7.2. Super lot

« Super Batch » est le dernier mode opérationnel disponible dans V5 Traçabilité et peut être trouvé dans le même menu déroulant dans les versions plus récentes de Control Center.

Le super lot fonctionne essentiellement de la même manière que le lot maître en ce sens qu'il donne à tous les lots résultant d'un travail le même numéro de lot, mais il permet au planificateur de diviser les lots en fonction de la taille min/max/de base et de planifier des lots individuels là où le lot maître serait simplement planning 1 dans le plan de production -> vue par lots.

Ces lots individuels auront leur propre enregistrement de lot, mais seront regroupés sous le premier numéro de lot utilisé lors de leur entrée en inventaire.

7.3. Continu

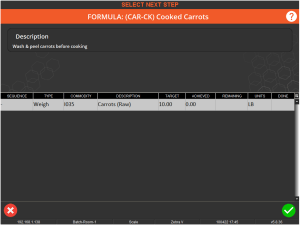

Continu est une autre option "Op Mode" que nous pouvons sélectionner lors de la configuration d'une formule dans Control Center. En utilisant le même menu déroulant que dans la discussion sur le lot maître ci-dessus, nous pouvons le sélectionner et voir comment ce mode fonctionne dans un sens très basique. Ici, nous allons travailler avec une formule simple pour transformer des carottes crues en carottes cuites.

En planifiant un lot de cette formule maintenant, nous pouvons voir dans Terminal que lorsque nous sélectionnons le travail à traiter, au lieu de nous diriger directement vers l'écran de pesage principal, l'écran suivant s'affiche à la place, qui montre nos produits requis ainsi que toutes les instructions saisies contre la formule.

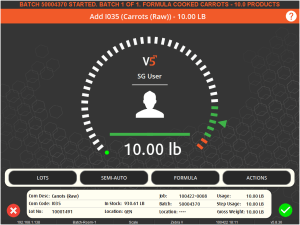

Après avoir mis en évidence notre marchandise de carottes crues, nous pouvons ensuite passer à l'écran de pesée habituel. En mode continu, cet écran fonctionne maintenant légèrement différemment de la façon dont il le ferait dans les exemples précédents. Au lieu que des produits soient consommés et qu'un poids défini d'une formule soit produit automatiquement, nous devons ici indiquer spécifiquement au système ce que nous consommons et produisons. Alors, allons-y et pesons 10 livres de carottes crues.

De là, nous reviendrons à l'écran précédent, où, si nous avions affaire à une formule plus complexe, nous pourrions ajouter plus de produits. Ici cependant, nous allons appuyer à nouveau sur la coche verte pour revenir à l'écran de pesée. Nous pouvons noter ici que nous n'avons encore rien produit, ce que nous pouvons vérifier en regardant notre inventaire dans Control Center. Si nous notons le numéro de lot en haut de l'écran précédent, nous pouvons voir que ce lot n'est pas présent, c'est-à-dire que rien n'a encore été produit pour lui.

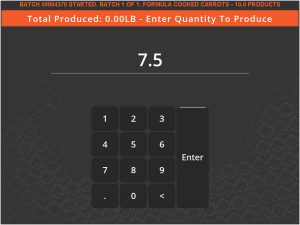

Alors, comment dire au système ce que nous avons produit ? Disons que nous avons pris nos 10 livres de carottes crues, les avons pelées et lavées, puis les avons cuites. On pourra alors peser à nouveau ces carottes, soit sur la balance attachée à ce Terminal, soit sur un autre. Si, par exemple, nous nous retrouvons avec 7.5 livres de carottes cuites produites à partir de cela, nous pouvons le dire au système en appuyant sur le bouton « Produire du stock » dans le menu « Actions ».

Nous pouvons ensuite saisir le poids souhaité via la saisie de touches :

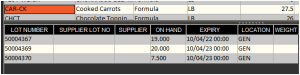

Nous pouvons alors voir dans Control Center que ce lot est maintenant apparu, avec 7.5 livres entrés contre lui.

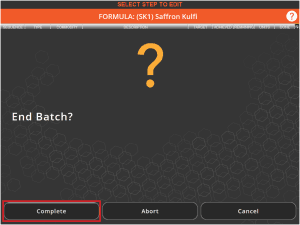

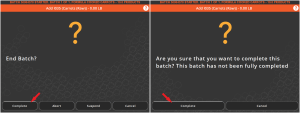

Nous pouvons ensuite répéter ce processus autant de fois que nous le souhaitons, en consommant plus de carottes crues et en produisant plus de carottes cuites. Lorsque nous avons terminé, nous pouvons appuyer sur le X rouge en bas de la fenêtre du terminal pour terminer le lot.

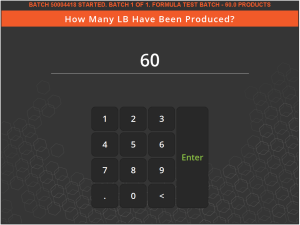

7.4. Partielle

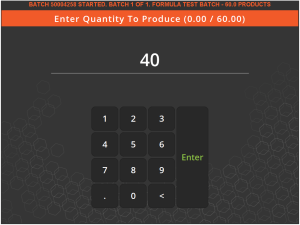

L'option finale de mise en lots "Op Mode" que nous pouvons examiner ici est "Partial", et comme pour les autres options ci-dessus, elle peut être sélectionnée en utilisant le menu déroulant de cette colonne.

Alors, planifions un lot de cette formule avec ce paramètre et dirigeons-nous vers Terminal. Nous pouvons sélectionner le travail comme d'habitude, mais avant d'arriver à l'écran de pesée, on nous demandera la quantité à produire. Dans cet exemple, 60 est la taille du lot, nous pouvons donc entrer n'importe quelle valeur entre 0 et 60. Allons-y pour 40 livres.

Nous mettrons ensuite un conteneur sur la balance et produirons le lot comme d'habitude. La principale différence ici est qu'au lieu des 60 livres par défaut qui auraient été produites par défaut, 40 livres seront produites à la place, de sorte que les exigences du lot seront les 2/3 de ce qu'elles seraient pour le lot complet.

8. Fonctions de traitement par lots supplémentaires - Styles de production

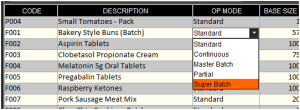

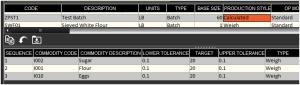

Les styles de production dans V5 Traçabilité s'appliquent à la production par lots et sont utilisés pour sélectionner la façon dont nous définissons la sortie d'un lot. Il y a 3 options que nous pouvons utiliser ici, que nous allons examiner maintenant.

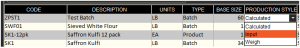

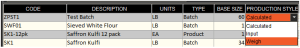

8.1. Calculé

Il s'agit du style de production par défaut qui sera attribué aux formules. Si nous prenons notre exemple de formule de test, nous pouvons voir comment cela fonctionne.

Ensuite, nous pouvons voir que 20 livres de chaque produit sont nécessaires, avec une tolérance de 0.1 dans les deux sens. Lorsqu'un lot de ceci est envoyé au terminal pour la production, l'opérateur sera autorisé à peser entre 19.9 et 20.1 livres de chaque marchandise. Lorsque le lot est terminé, le système additionne automatiquement tous ces poids et calcule le poids final du lot, qui peut être compris entre 59.7 et 60.3 lb.

8.2. Entrée

Si nous utilisons le menu déroulant dans la colonne "Style de production", nous pouvons sélectionner "Entrée" dans la liste.

Le processus de mise en lot pour cela fonctionnera exactement de la même manière que pour « Calculé », mais au lieu que le système produise automatiquement le poids du lot final, l'opérateur sera invité à le saisir à l'aide du clavier à l'écran.

Cette quantité saisie sera alors enregistrée comme poids final du lot.

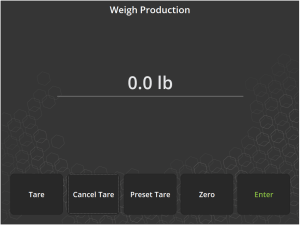

8.3. Peser

Encore une fois, en utilisant le menu déroulant, nous pouvons sélectionner "Peser" comme option de style de production.

Semblable à l'entrée, le processus de mise en lots restera le même, mais à la fin du lot, l'opérateur se verra présenter un écran de pesée et invité à peser le lot produit. Les contrôles de tare peuvent être utilisés pour compenser tout poids de conteneur, etc.

Une fois qu'ils ont pesé le lot final et appuyé sur "Entrée", la quantité pesée sera enregistrée comme poids final du lot.

9. Expiration du lot

Lorsqu'un lot ou un produit est fabriqué dans Terminal, le système lui attribue automatiquement une date de péremption. Cela peut être calculé de différentes manières, en fonction du « mode d'expiration » attribué.

Fixé

Il s'agit du mode que le système attribuera aux formules par défaut, et fonctionne à partir de la colonne « Jours d'expiration » dans la 'Formules' section du centre de contrôle.

Avec le mode fixe sélectionné, l'expiration du lot/produit sera dictée par le nombre saisi dans « Jours d'expiration ». Dans cet exemple, un lot de Saffron Kulfi expirera 365 jours après sa production.

Dynamique

Au lieu d'avoir une expiration fixe, nous pouvons utiliser le menu déroulant dans la colonne "Mode d'expiration" pour sélectionner "Dynamique".

Cela signifie désormais qu'au lieu de définir la date de péremption à partir du nombre dans « Jours de péremption », le lot ou le produit prendra sa date de péremption à partir de la date de péremption la plus proche de l'un des produits utilisés. Nous pouvons en savoir plus sur la façon dont les dates de péremption des produits sont fixées ici.

Si nous produisons un lot ou un produit qui contient un sous-mélange déjà produit, la date de péremption de ce sous-mélange sera également incluse dans ce calcul..

10. Modification par lots

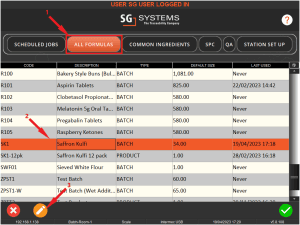

Une fois les lots terminés dans Terminal, la traçabilité V5 offre la possibilité de revoir les lots précédemment terminés et d'effectuer des modifications sur l'une des étapes impliquées. Cela se fait sur le 'Toutes les formules' sur la borne (1).

L'opérateur (à condition qu'il ait les bons autorisations) pourront alors sélectionner la formule du lot qu'ils souhaitent modifier (2), puis appuyer sur l'icône en forme de crayon jaune (3) pour accéder à l'écran de modification du lot.

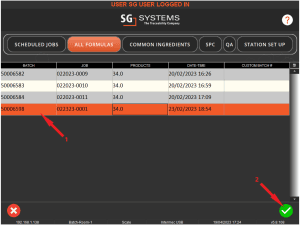

Ils seraient alors redirigés vers une liste de lots visibles et déjà réalisés pour cette formule (une limite de temps peut lui être imposée).

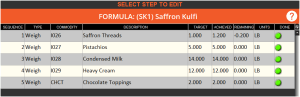

Dans ce cas, prenons le dernier lot (1) et cochez la case verte (2) pour procéder à l'édition. On nous présentera ensuite une liste des étapes de la formule et des objectifs atteints pour celles-ci. Nous verrions également toutes les images/descriptions/instructions pertinentes pour la formule ici. Ceux-ci ne sont pas présents dans cet exemple.

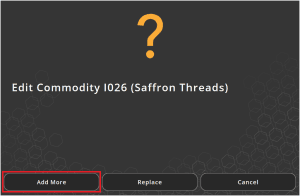

À partir de là, nous pouvons mettre en surbrillance une étape de formule et appuyer à nouveau sur la coche verte pour passer à nos options d'édition par lots.

Récents

La première option que nous avons ici est simplement d'ajouter plus de ce produit particulier pour cette étape.

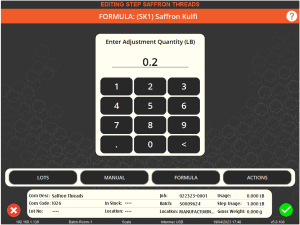

À partir de là, il nous sera demandé de « saisir la quantité d'ajustement », nous ajouterons donc ici 0.2 lb supplémentaire à notre 1 lb qui a été utilisée à l'origine dans le lot.

On nous demandera ensuite de remettre le conteneur de lot sur la balance, de choisir un lot approprié de nos fils de safran, puis de peser les 0.2 lb supplémentaires. Nous serons ensuite renvoyés à l'écran principal d'édition du lot, où nous pourrons sélectionner d'autres étapes à modifier, ou nous pourrons à nouveau terminer le lot en utilisant la coche verte en bas à droite.

Notez ici que l'ajustement que nous avons fait est ajouté au poids « atteint ».

Remplaçants

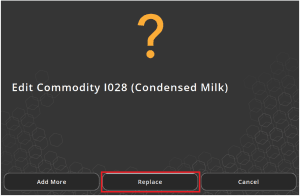

Comme nous l'avons vu ci-dessus, nous avons également la possibilité de "remplacer" le lot d'un produit spécifié (si cela est possible avec notre méthodologie de traitement par lots), voyons donc comment cela fonctionne maintenant. Essayons cela avec notre étape de lait concentré.

Après avoir sélectionné l'étape et cliqué sur la coche verte ici, nous choisirons alors "Remplacer".

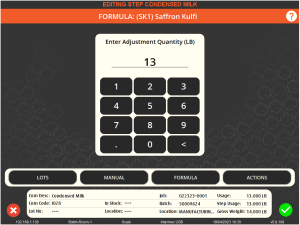

Comme ci-dessus, il nous sera d'abord demandé d'entrer une quantité d'ajustement. Imaginons que pour cette méthode de mise en lots, nous emballons des articles avant une étape de collation ultérieure, et que nous voulions en fait avoir 13 livres de lait concentré plutôt que 14 livres. Frapper remplacer nous demandera à nouveau une quantité d'ajustement, mais ici cela remplacera effectivement le poids cible pour cette étape.

On nous demanderait alors de sélectionner un lot et on nous demanderait de peser l'ajustement. Notez à nouveau que nous pesons l'étape complète, plutôt que d'en ajouter plus comme ci-dessus.

Encore une fois, une fois cette opération terminée, nous serons renvoyés à l'écran principal d'édition par lots. Nous pouvons voir que le montant atteint a maintenant été remplacé par notre ajustement.

Nous pouvons répéter les étapes ci-dessus pour les ajouts et les ajustements jusqu'à ce que nous soyons satisfaits de la nouvelle composition du lot. Nous pouvons ensuite appuyer à nouveau sur la coche verte en bas à droite et terminer le lot.