Batching

Modulleitfaden - Ein tieferer Tauchgang!

Einleitung

Chargen können je nach Branchenanforderungen, Produktionsvolumen und Qualitätssicherungsanforderungen mit einer Vielzahl von Methoden hergestellt werden. Einige Chargenvorgänge erfordern handgewogene Zutaten, ganze Säcke und Einheiten, lose Zutaten und so weiter.

Es gibt auch viele Produktionsarten beim Chargenwägen. Vertikales Batching (regelmäßiges Batching), horizontales Batching (Kampagnen) und globales horizontales (Wiegen einer gemeinsamen Zutat für verschiedene Jobs).

V5 Traceability unterstützt die überwiegende Mehrheit der Produktions- und Chargenfertigungsprozesse. Dieses Handbuch hilft dem Benutzer zu verstehen, was möglich ist und wie das System konfiguriert werden kann, um die Anforderungen dieser Prozesse widerzuspiegeln.

Einen Blick darauf, wie fertige Produkte in V5 Traceability hergestellt werden, nachdem der Chargenprozess abgeschlossen ist, finden Sie in unserem separaten Modulleitfaden zu diesem Thema hier.

Inhaltsverzeichnis

1. Überblick über den Batching-Bildschirm

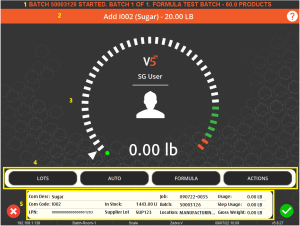

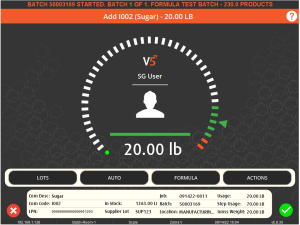

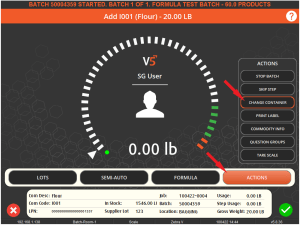

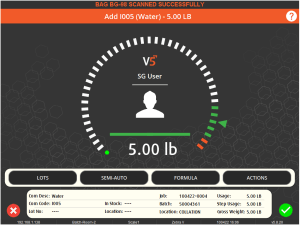

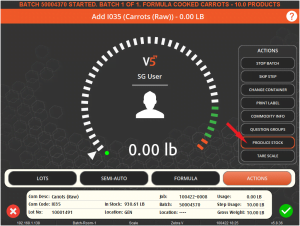

Bevor wir uns die verschiedenen Batching-Typen ansehen, wäre es nützlich, einen kurzen Blick auf den Haupt-Batching-Bildschirm in Terminal zu werfen und das grundlegende Layout durchzugehen.

- Marquee-Nachrichtenbildschirm – dieser zeigt dem Bediener während des gesamten Prozesses alle Nachrichten an.

- Chargenanweisungen – zeigt Anweisungen zum aktuellen Chargenschritt an.

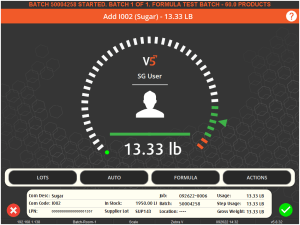

- Wiegeschnittstelle – standardmäßig wird diese als „Tachometer“ angezeigt, um den Bediener zum akzeptablen Gewicht für den jeweiligen Schritt zu führen. Alternative Wiegebildschirme werden diskutiert hier.

- Tastenfeld – Enthält 4 Tasten für Menge/Palette Auswahl, Chargenmodus, Formelschrittansicht und das Bedienfeld „Aktionen“. Zu all diesen finden Sie weitere Informationen hier.

- Infofeld – Dieses enthält Informationen zum aktuell ausgewählten Warenlos sowie Informationen zum aktuellen Job und Stapel.

2. Vertikales Stapeln

Vertikales Batching kann als „normale“ oder „Standard“-Art des Batchings in V5 Traceability betrachtet werden. Dies funktioniert auf Chargenbasis, wobei alle Zutaten in der von der festgelegten Reihenfolge ausgewählt und abgewogen werden Formelschritte bis der Stapel fertig ist. Nachdem die Charge abgeschlossen ist, fährt der Bediener mit der nächsten und der nächsten fort, bis alle Chargen produziert wurden und der Auftrag abgeschlossen ist. Chargenetiketten können nach jeder Charge gedruckt werden.

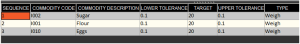

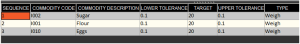

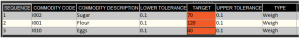

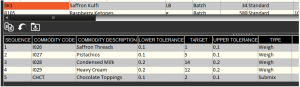

Wenn wir eine sehr einfache Formel nehmen, wie die unten stehende mit 3 Wiegeschritten, und plane es Für die Produktion können wir sehen, wie dieser Modus funktioniert.

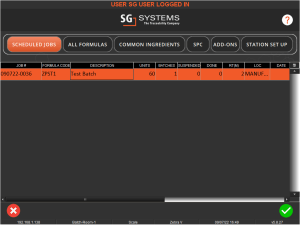

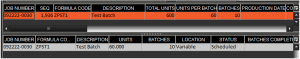

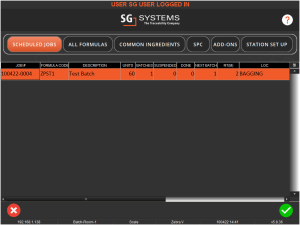

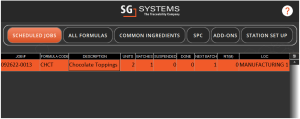

Mit diesem geplanten, wenn wir zum gehen 'Geplante Jobs' Tab im Terminal, sehen wir den Job, der darauf wartet, abgeschlossen zu werden. Wir haben 1 Charge dieser „Testcharge“ geplant und können die grüne „Häkchen“-Schaltfläche verwenden, um mit der Chargenbildung fortzufahren.

Jedes Allergen or Gefahr Warnungen, sowie alle Q&A-Veranstaltungen die eingerichtet wurden, werden angezeigt, bevor die Chargenbildung beginnt. Danach besteht der erste Schritt normalerweise darin, einen Behälter zur Waage hinzuzufügen, wonach wir erneut auf das grüne „Häkchen“ klicken können. Das System tariert dann die Waage, um mit dem Hinzufügen von Waren zu beginnen.

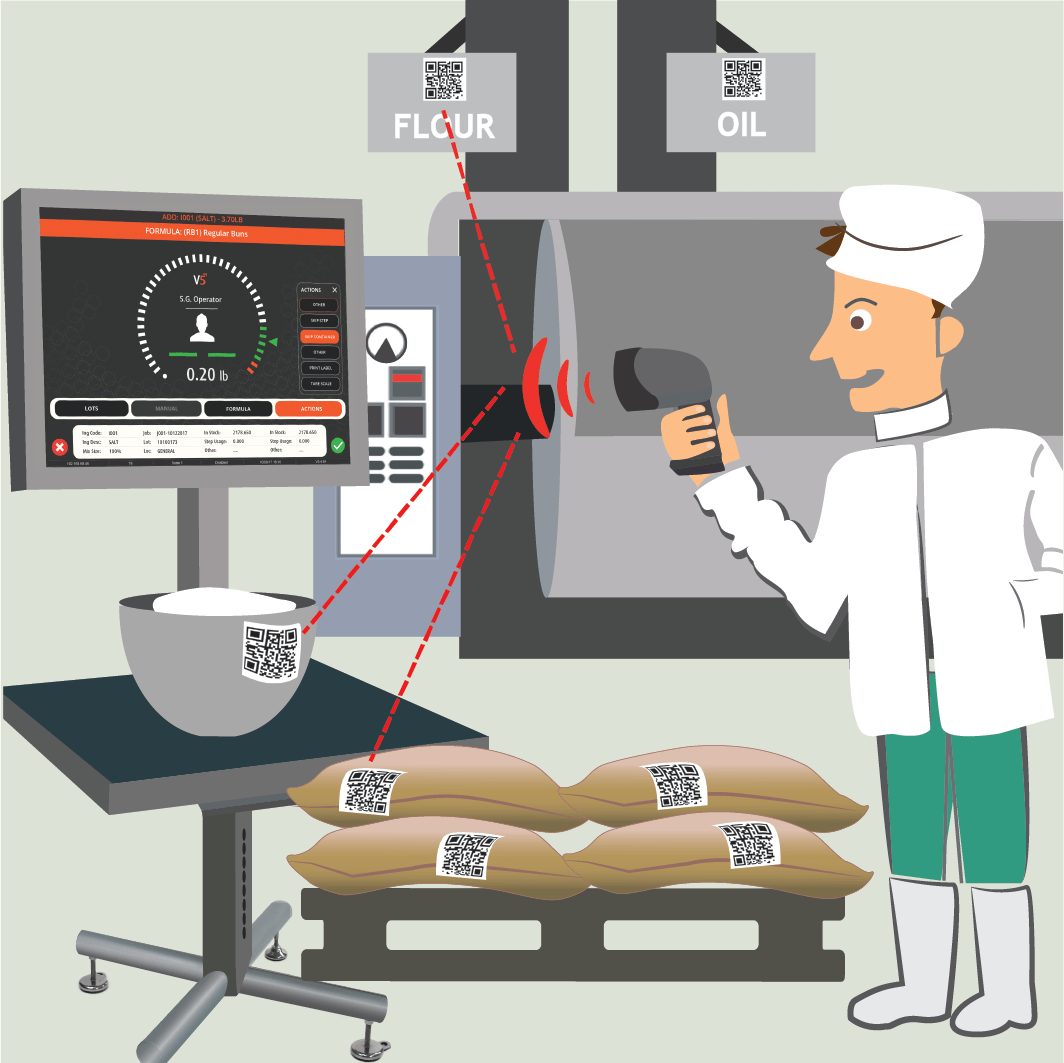

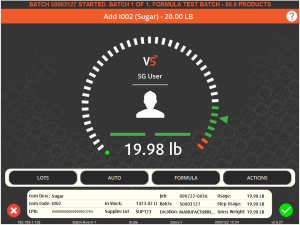

Wir können dann damit fortfahren, unsere Waren auf der Waage zu wiegen. Hier werden wir je nach eingestelltem Chargenmodus eine Menge der zu verwendenden Ware auswählen oder scannen und dann mit dem Wiegen fortfahren, wobei wir den Pfeil auf dem Tachometer in den grünen Bereich führen.

Je nachdem, ob der Chargenmodus auf manuell oder automatisch/halbautomatisch eingestellt ist, geht das Terminal entweder automatisch zur nächsten Stufe über, sobald der Pfeil die grüne Zone erreicht hat, oder fordert den Bediener auf, das grüne Häkchen zu verwenden, um zur nächsten Stufe zu gelangen nächster Schritt.

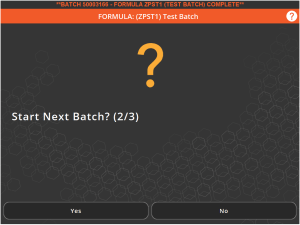

Sobald alle Zutaten gewogen wurden, ist die Charge fertig und ein Chargenetikett wird gedruckt. Wenn für den aktiven Job mehrere Stapel geplant sind, hat der Terminal-Operator dann die Möglichkeit, mit dem nächsten Stapel fortzufahren oder den Job zu unterbrechen.

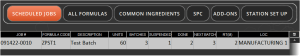

Wenn der Stapel ausgesetzt wird, kann der Bediener, wenn er zur Registerkarte „Geplante Jobs“ zurückkehrt, sehen, wie viele Stapel er abgeschlossen hat und wie viele verbleiben.

Wenn der Bediener mit der nächsten Charge fortfährt, wird er aufgefordert, den Behälter für die nächste Charge zu wechseln, woraufhin sich der Vorgang wiederholt, bis der Auftrag abgeschlossen ist.

3. Horizontales Stapeln

Vertikales Batching ist nützlich, wenn wir eine kleine Anzahl von Chargen gleichzeitig produzieren, aber was passiert, wenn wir in unseren Jobs eine größere Anzahl von Chargen produzieren möchten?

Wenn wir mit der gleichen Formel wie oben beim vertikalen Batching arbeiten:

Wie wir oben gesehen haben, ist die Herstellung einer Charge dieser Formel relativ schnell und unkompliziert, aber was passiert, wenn wir für einen Auftrag 1 Chargen produzieren müssen? Oder 10? Hier kommt das horizontale Batching ins Spiel. Das horizontale Batching in V20 Traceability ermöglicht die gleichzeitige Vervollständigung mehrerer Chargen, indem der Auftrag in „Blockgrößen“ unterteilt wird, wobei der Bediener angibt, wie oft dieselbe Zutat vorher nacheinander gewogen wird Rückkehr zum Inhaltsstoff-Auswahlbildschirm. Diese Zahl kann normalerweise durch die Gewichtsgrenze der von uns verwendeten Waage definiert werden.

Lassen Sie uns also sehen, wie das funktioniert, indem Sie 10 Chargen unserer obigen Testformel planen.

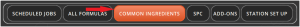

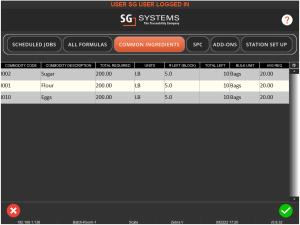

Wenn wir dann zu unserem Terminal gehen, kann die horizontale Chargenbildung unter der Registerkarte „Common Ingredients“ durchgeführt werden.

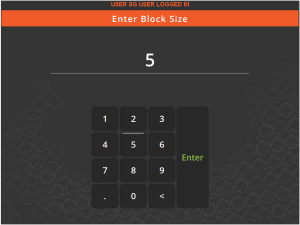

Jedes Terminal kann so konfiguriert werden, dass es jedes Mal immer dieselbe Blockgröße verwendet oder zur Eingabe auffordert. In diesem Fall werden wir aufgefordert, also geben wir eine Blockgröße von 5 ein. In diesem theoretischen Beispiel nehmen wir an, unsere Waagenkapazität beträgt 120 Pfund. Das bedeutet, dass wir in der Lage wären, mindestens 5 Chargen jeder benötigten Ware auf einmal abzuwiegen (100 Pfund) plus genügend Reservekapazität für alle Behälter, die wir verwenden könnten.

Nachdem wir unsere Blockgröße bestätigt haben, gelangen wir zum nächsten Bildschirm, der so konfiguriert werden kann, dass wir eine Ware zum Wiegen auswählen können. Es kann auch so konfiguriert werden, dass die Schrittreihenfolge der Formel erzwungen wird. In diesem Fall werden wir direkt zum Wiegebildschirm weitergeleitet.

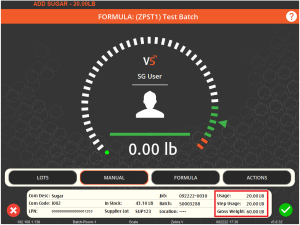

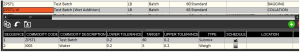

Wir können hier sehen, dass 10 Batches erforderlich sind (unter „Total Left“), während die Zahl links in dieser Sitzung 5 ist (# Left (Block)). Wenn wir Sugar auswählen und auf das grüne Häkchen klicken, können wir sehen, wie das funktioniert.

Zuerst werden wir aufgefordert, unseren Behälter auf die Waage zu stellen:

Dies kann entweder ein großer Container für die Waren sein oder, wenn wir unsere Chargen getrennt halten, 5 Container. Wie oben beim Gewicht wird dies durch die Größe/Kapazität unserer Waage definiert. Sobald dies erledigt ist, können wir mit dem Wiegen beginnen.

Wir werden dann angewiesen, 20 Pfund Zucker (die Menge für 1 Charge) fünfmal abzuwiegen. Eine strenge Reihenfolge des Wiegens der Anforderungen für jede Charge kann automatisch durchgesetzt werden, oder es kann dem Bediener erlaubt werden, die Anforderungen in beliebiger Reihenfolge zu wiegen. Wir können sehen, wie das Bruttogewicht der Arbeitsplätze zunimmt, wenn wir diese abwägen.

Sobald wir diese 5 Schritte ausgeführt haben, werden wir den Behälter direkt von der Waage entfernen:

Nachdem wir dies getan haben, wiederholt sich der Vorgang, nachdem wir fünfmal eine andere Ware zum Wiegen ausgewählt haben. Sobald wir diese Schritte für jede Ware abgeschlossen haben, ist unsere Sitzung abgeschlossen und wir kehren zum Hauptbildschirm für die Auftragsauswahl zurück. Wenn wir dann wieder zu „Gemeinsame Zutaten“ zurückkehren, können wir die restlichen 5 Chargen vervollständigen.

4. Massenverarbeitung

Für Informationen zur Dosierung mit einem Großmengenspender klicken Sie bitte hier. Dies ist nicht dasselbe wie die Verwendung der Masseneinheiten des Systems, die weiter unten erläutert werden.

Massenstapelung ist eine Funktion, die sowohl mit vertikaler als auch mit horizontaler Stapelung verwendet werden kann und nutzt Masseneinheiten um zu ermöglichen, dass ganze Säcke/Packungen von Waren verwendet und vom System erkannt werden, ohne dass sie gewogen werden müssen. Das System errechnet dann die benötigte Restmenge, nachdem alle Großmengen der eingesetzten Ware berücksichtigt wurden.

Wenn wir dieselbe Formel wie oben verwenden, aber die erforderlichen Mengen erhöhen, können wir sehen, wie dies funktioniert. In diesem Beispiel sind für alle Waren Schüttgutsäcke von 50 Pfund eingestellt Rohstoffe.

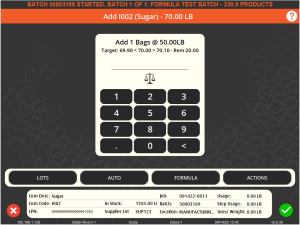

Wenn wir fortfahren und eine Charge dieser modifizierten Formel planen, können wir die Bulk-Funktion in Aktion sehen. Der Chargenprozess beginnt auf die gleiche(n) Weise(n), wie wir es oben gesehen haben, aber wenn wir zum ersten Wiegeschritt für 70 Pfund Zucker kommen, können wir sehen, dass wir statt zum Wiegen der gesamten 70 Pfund aufgefordert werden Fügen Sie 1 Beutel zu 50 Pfund hinzu (unsere Großpackung).

Wir können dann das Eingabefeld hier verwenden, um zu bestätigen, dass wir einen Beutel hinzufügen, wonach wir mit dem nächsten Schritt fortfahren können, wo wir bei geladenem Terminal mit dem standardmäßigen „kombinierten“ Bulk-Modus zum Wiegen aufgefordert werden die restlichen 20lbs.

Die Charge wird dann auf diese Weise fortgesetzt, sodass wir für den nächsten Schritt gebeten werden, 2 x 50-Pfund-Säcke Mehl hinzuzufügen und dann die restlichen 20 Pfund abzuwiegen. Abschließend würden wir 40 Pfund Eier wiegen, da diese Menge den Schwellenwert von 50 Pfund für die Masseneinheit nicht erreicht. Danach ist die Charge fertig und ein Chargenetikett kann gedruckt werden.

4.1. Masse vs. Rest

Wie oben angegeben, fragt das System, wenn das Terminal auf die standardmäßige „kombinierte“ Bulk-Konfiguration eingestellt ist, zuerst nach der Bulk-Einheit, dann nach dem Rest und fügt sie demselben Container hinzu. Dies kann jedoch je nach Funktionsweise des Lagers auf verschiedene Arten eingerichtet werden, sodass wir diese Funktionen auf mehrere Terminals aufteilen können.

-Bulk-Modus

Durch das Einstellen des Terminals auf „Bulk-Modus“ kann dieses Terminal nur die Bulk-Elemente des Stapels zum Job hinzufügen. In diesem Beispiel könnten wir also nur 1x Tüte Zucker und 2x Tüte Mehl hinzufügen. Die Reste werden von dieser Station ignoriert. Dies könnte für Terminalstationen praktisch sein, an denen möglicherweise keine Waage angebracht ist, wie z.

-Restmodus

Wenn Sie das Terminal auf den „Restmodus“ einstellen, kann das Terminal nur die verbleibende erforderliche Menge unserer Waren abwiegen, nachdem die Großeinheiten abgezogen wurden. In diesem Beispiel, das wir hier verwenden, könnten wir also nur 20 Pfund Zucker und Mehl und dann 40 Pfund Eier abwiegen. Dies könnte an einem „Vorwaagen“-Terminal verwendet werden und könnte ein oder zwei Tage erfolgen, bevor die Säcke hinzugefügt, palettiert und für die Arbeit bereit gemacht werden.

Wenden Sie sich an den SG-Support, um Hilfe bei der Konfiguration dieser verschiedenen Massenmodi zu erhalten.

5. Absacken und Sortieren in der Stapelverarbeitung

Eine andere Möglichkeit, V5 Traceability zu chargen, besteht darin, die Verpackungsmodi zu nutzen. Diese ermöglichen es uns, die Chargenbildung bestimmter Formeln an einem Terminal durchzuführen und diese dann mit anderen Waren oder Formeln an einem anderen zu vergleichen. Dies kann für die Chargenbildung im Trocken-/Nassstil nützlich sein, bei der wir möglicherweise alle unsere Trockenkomponenten wiegen und sie dann an einem anderen Terminal mit den Nasskomponenten zusammenstellen möchten.

Mal sehen, wie das funktioniert. Wenn wir unsere bisher verwendete Beispielformel nehmen, können wir unsere vorhandene Formel als „trockene“ Schritte verwenden und dann eine andere Formel erstellen, die diese als enthält Submix sowie 5 Pfund Wasser als nasse Komponente. Wir werden auch das Kontrollkästchen „Zeitplan“ in den Formelschritten verwenden, um die Produktion der „Testcharge“ zu planen, wann immer wir „Testcharge (Nasszusätze)“ produzieren.

Beachten Sie auch, wie wir die Produktionsstandorte dieser Formeln auf „BAGGING“ für „ZPST1“ und „COLLATION“ für „ZPST1-W“ eingestellt haben. Dies trägt dazu bei, die Produktion in unserer Einrichtung zu trennen und die Nasswäsche in einem Bereich und die Trockenwäsche in einem anderen zu halten.

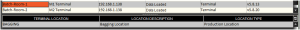

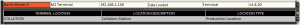

Damit dies ordnungsgemäß funktioniert, müssen wir sicherstellen, dass die Produktionsstandorte Unsere beiden Terminals sind ebenfalls auf unsere Standorte „BAGGING“ und „COLLATION“ eingestellt. Dies kann im 'Lizenzen App' Registerkarte des Kontrollzentrums.

Schließlich müssen die Terminals für diese Art von Verpackungsmodus richtig konfiguriert werden. Wenden Sie sich an den SG-Support, um Hilfe beim Festlegen dieser Konfiguration zu erhalten.

Wenn diese Einrichtung abgeschlossen ist, können wir dann zu unseren Terminals gehen, um dies in Aktion zu sehen. An unserem Absackterminal sehen wir die Submix-Formel, die darauf wartet, abgefüllt zu werden.

Von hier aus verarbeiten wir die Charge wie gewohnt (wir könnten dafür vertikale oder horizontale Chargenarten verwenden), aber nach jedem Wiegeschritt wird ein Beuteletikett gedruckt, das an dem Behälter (oder Beutel) angebracht werden kann, in dem sich diese Ware befindet eingewogen worden. Behälterwechsel zwischen diesen Schritten können auch in der Terminalkonfiguration angeordnet werden, oder der Bediener kann dies manuell über das Menü „Aktionen“ tun.

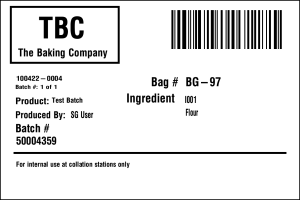

Beuteletiketten können wie alle Etiketten in V5 Traceability angepasst werden, um Barcodes und vom Menschen lesbare Elemente einzuschließen, die die Beutel-/Chargennummer und den Inhalt für die Sortierung identifizieren. Ein Beispiel für eines dieser Labels ist unten zu sehen.

Sobald wir unsere Trockennahrung an der Verpackungsstation abgewogen haben, wird die Charge auf diesem Terminal als vollständig angezeigt und ein Chargenetikett kann zum Drucken eingestellt werden. Wir können uns dann zur „Collation“-Station bewegen, um diesen Job abzuschließen.

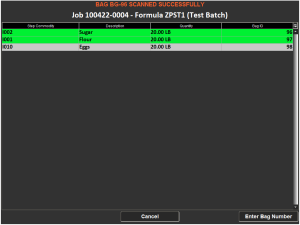

Zunächst sehen wir auf der Registerkarte Geplante Jobs eine ähnliche Ansicht wie auf unserem ersten Terminal, aber sobald wir diesen Job auswählen, werden wir aufgefordert, jeden unserer Beutel zu scannen, die wir an der Verpackungsstation produziert haben. Beutelnummern können auch manuell eingegeben werden, obwohl dies über die Terminalkonfiguration auf eine reine Scan-Aktion beschränkt werden kann. Während wir mit dem Scannen der Taschen fortfahren, sehen wir eine Live-Ansicht, wie viele wir bereits gescannt haben und was noch hinzugefügt werden muss.

Nachdem alle Beutel auf die Charge gescannt wurden, können wir unser Nasselement (Wasser) hinzufügen, um die Charge zu vervollständigen.

Nachdem wir dies getan haben, kann das endgültige Chargenetikett gedruckt werden und der Auftrag wird als abgeschlossen gekennzeichnet.

Wir können auch Verpackungsmodi auf eine etwas andere Weise verwenden, die es uns ermöglichen würden, Waren an der Sortierstation in einer Reihenfolge zu sortieren, die in den Formelschritten der Hauptsortierformel festgelegt ist. In diesem Beispiel, das wir gerade abgeschlossen haben, könnten wir, wenn wir Zucker und Mehl hinzufügen wollten, gefolgt von Wasser, bevor wir schließlich Eier hinzufügen, diesen zusätzlichen Modus verwenden, um dies zu ermöglichen.

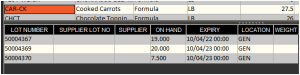

6. Chargenbildung unter Verwendung von Mischbehältern

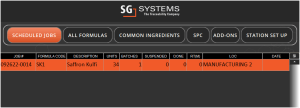

Die Chargenbildung mit Mischbehältern kann für Chargen oder Produkte nützlich sein, die Untermischungen enthalten. Durch die Verwendung dieser Modi können Untermischungen an einer Station zubereitet und in einen bestimmten Mischungsbehälter gefüllt werden. Dieser Mischungsbehälter wird dann von einem anderen Terminal angefordert, das den Rest der erforderlichen Waren wiegt und die Untermischung zusammenstellt. Wenn wir unsere Safron Kulfi-Formel von der nehmen Formulierung und Planung guides, die den Submix „Chocolate Toppings“ enthält, können wir sehen, wie das funktioniert.

Für die Zwecke dieses Beispiels werden die Schokoladenbeläge von einem Terminal hergestellt und dann an einem zweiten sortiert. Weitere Informationen darüber, wie sich Standorte auf die Produktion auswirken, finden Sie hier hier.

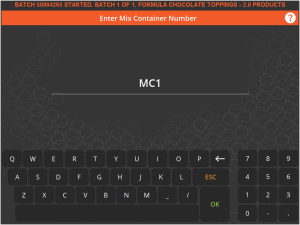

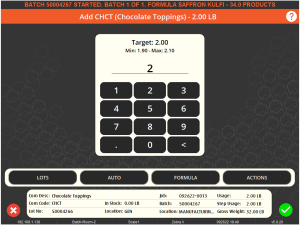

Am ersten Terminal können wir wie gewohnt unsere Schokoladenüberzugscharge auswählen, aber bevor wir aufgefordert werden, etwas zu wiegen, müssen wir eine „Mix Container“-Nummer angeben.

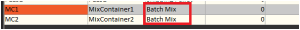

Mixbehälter können erstellt werden Control Centerund muss als Behältertyp „Batch Mix“ gekennzeichnet sein, um für die Verwendung mit diesem Verfahren geeignet zu sein. Diese Behälter können dann je nach Bedarf mit einem Barcode versehen und bei Aufträgen ein- und ausgescannt werden.

Wenn der folgende Bildschirm angezeigt wird, können wir entweder unseren Container scannen oder seinen Code manuell eingeben.

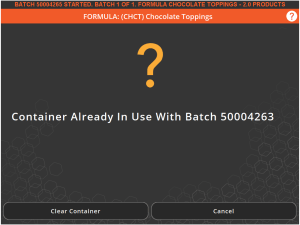

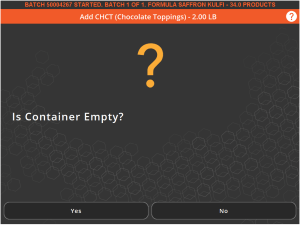

Nachdem wir dies getan haben und der Container verfügbar ist, werden wir zum Hauptbildschirm für die Stapelverarbeitung weitergeleitet. Wenn der Behälter noch für einen früheren Auftrag verwendet wird, teilt uns das System dies mit und bietet die Möglichkeit, die Zuordnung des Behälters zu der vorherigen Charge, für die er verwendet wurde, zu löschen.

Wir können dann wie gewohnt unsere Schokoladen-Toppings herstellen, wonach ein Chargenetikett gedruckt werden kann. Wir können dann zu unserem zweiten Terminal gehen, wo wir diesen Submix mit den restlichen erforderlichen Rohstoffen zusammenstellen.

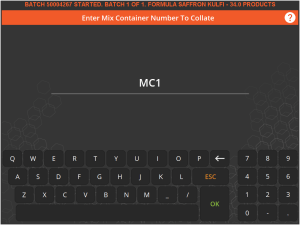

Unsere Charge wird wie gewohnt fortfahren, außer wenn sie die Sortierphase erreicht (bestimmt durch die Reihenfolge der Formelschritte, die bei der Erstellung der Formel festgelegt wurde). An diesem Punkt werden wir aufgefordert, unseren Mischbehälter zu scannen oder manuell einzugeben.

Auch hier werden wir „MC1“ auswählen/scannen. Wir können diese Teilmischung dann hinzufügen, in diesem Fall über die Tasteneingabe, da das Gewicht dieser Teilmischung in der vorherigen Chargenstufe korrekt gewogen wurde.

Wir haben dann die Möglichkeit, den Mischbehälter zu leeren.

Da wir hier nur 1 Charge herstellen, werden wir dies tun. Wenn wir mehrere Chargen herstellen, würden wir dies natürlich nicht tun und diesen Behälter weiterhin verwenden, um mehr Submix für nachfolgende Chargen hinzuzufügen.

7. Zusätzliche Chargenfunktionen – Betriebsmodi

7.1. Masterbatch

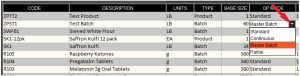

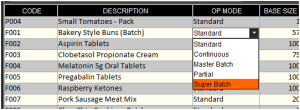

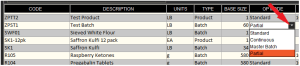

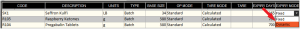

Masterbatch ist eine Option für den Betriebsmodus (oder „Betriebsmodus“), die wir auswählen können, wenn wir eine Formel einrichten Control Center. Die Standardoption ist „Standard“, aber wenn wir das Dropdown-Menü in der Spalte „Op Mode“ verwenden, können wir „Master Batch“ auswählen.

Was wir hier betreffen, ist die Vergabe von Chargennummern in der Produktion. Im Standardmodus wird jeder Charge eine eigene Chargennummer zugewiesen. Das bedeutet, wenn wir 5 Stapel für einen Job im Standardmodus planen, haben sie alle unterschiedliche Stapelnummern. Wenn Sie dasselbe im „Stapelstapel“-Modus tun, erhalten jedoch alle 5 Stapel im Auftrag dieselbe Stapelnummer.

Unter Masterbatch ändert sich die Chargennummer erst, wenn wir zu einem anderen Auftrag übergehen.

7.2. Super-Charge

„Super Batch“ ist der neueste in V5 Traceability verfügbare Betriebsmodus und kann in neueren Versionen von Control Center im selben Dropdown-Menü gefunden werden.

Super-Batch funktioniert im Wesentlichen genauso wie Master-Batch und gibt allen resultierenden Batches aus einem Auftrag die gleiche Batch-Nummer. Der Planer kann die Batches jedoch entsprechend der Mindest-/Maximal-/Basisgröße aufteilen und einzelne Batches planen, wo der Master-Batch dies tun würde Zeitplan 1 im Produktionsplan -> Chargenansicht.

Diese einzelnen Chargen verfügen über ein eigenes Chargenprotokoll, werden jedoch unter der ersten Chargennummer gruppiert, die bei der Erfassung im Inventar verwendet wurde.

7.3. Kontinuierlich

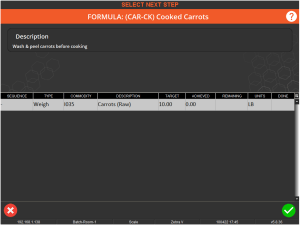

Kontinuierlich ist eine weitere „Operationsmodus“-Option, die wir auswählen können, wenn wir eine Formel im Control Center einrichten. Unter Verwendung des gleichen Dropdown-Menüs wie in der Diskussion über Masterbatch oben können wir es auswählen und sehen, wie dieser Modus im Grunde funktioniert. Hier werden wir mit einer einfachen Formel arbeiten, um rohe Karotten in gekochte zu verwandeln.

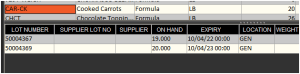

Wenn wir jetzt eine Charge dieser Formel planen, können wir im Terminal sehen, dass wir, wenn wir den zu verarbeitenden Auftrag auswählen, anstatt direkt zum Hauptwägebildschirm zu gehen, stattdessen den folgenden Bildschirm sehen, der unsere erforderlichen Waren zusammen mit allen eingegebenen Anweisungen anzeigt gegen die Formel.

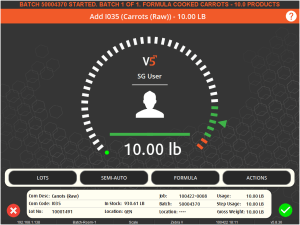

Nachdem wir unsere rohe Karottenware markiert haben, können wir zum üblichen Wiegebildschirm übergehen. Im kontinuierlichen Modus funktioniert dieser Bildschirm jetzt etwas anders als in den vorherigen Beispielen. Anstatt Waren zu verbrauchen und ein bestimmtes Gewicht einer Formel automatisch zu produzieren, müssen wir hier dem System konkret mitteilen, was wir verbrauchen und produzieren. Also, lassen Sie uns weitermachen und 10 Pfund rohe Karotten wiegen.

Von hier aus kehren wir zum vorherigen Bildschirm zurück, wo wir, wenn wir es mit einer komplexeren Formel zu tun hätten, weitere Waren hinzufügen könnten. Hier werden wir jedoch erneut auf das grüne Häkchen klicken, um zum Wiegebildschirm zurückzukehren. Wir können hier feststellen, dass wir noch nichts produziert haben, was wir anhand unseres Lagerbestands überprüfen können Control Center. Wenn wir uns die Chargennummer oben auf dem vorherigen Bildschirm notieren, können wir sehen, dass diese Charge nicht vorhanden ist, dh noch nichts dafür produziert wurde.

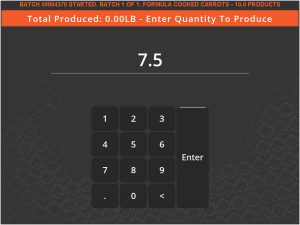

Wie teilen wir dem System also mit, was wir produziert haben? Nehmen wir an, wir haben unsere 10 Pfund rohe Karotten genommen, sie geschält und gewaschen und sie dann gekocht. Wir können diese Karotten dann erneut wiegen, entweder auf der an diesem Terminal angeschlossenen Waage oder an einem anderen. Wenn wir zum Beispiel 7.5 Pfund gekochte Karotten daraus produzieren, können wir dies dem System mitteilen, indem wir im Menü „Aktionen“ auf die Schaltfläche „Vorrat produzieren“ klicken.

Per Tasteneingabe können wir dann das gewünschte Gewicht eingeben:

Wir können dann im Control Center sehen, dass diese Charge jetzt erschienen ist, mit 7.5 lbs, die dagegen eingetragen sind.

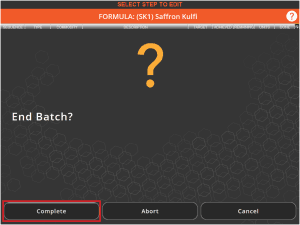

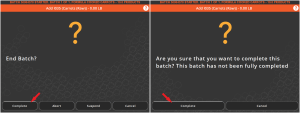

Wir können diesen Vorgang dann so oft wiederholen, wie wir möchten, mehr rohe Karotten konsumieren und mehr gekochte produzieren. Wenn wir fertig sind, können wir das rote X am unteren Rand des Terminalfensters drücken, um den Stapel abzuschließen.

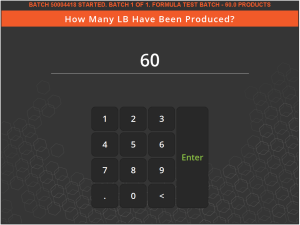

7.4. Teilweise

Die letzte Batching-Option „Operationsmodus“, die wir uns hier ansehen können, ist „Teilweise“, und wie bei den anderen oben genannten Optionen kann diese über das Dropdown-Menü in dieser Spalte ausgewählt werden.

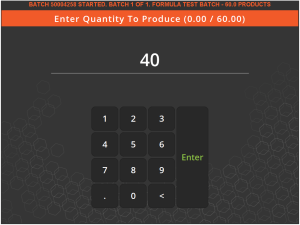

Planen wir also einen Batch dieser Formel mit dieser Einstellung und gehen Sie zum Terminal. Wir können den Auftrag wie gewohnt auswählen, aber bevor wir zum Wiegebildschirm gelangen, werden wir nach der zu produzierenden Menge gefragt. In diesem Beispiel ist 60 die Stapelgröße, sodass wir einen beliebigen Wert zwischen 0 und 60 eingeben können. Nehmen wir 40 Pfund.

Wir stellen dann einen Behälter auf die Waage und produzieren die Charge wie gewohnt. Der Hauptunterschied hier besteht darin, dass anstelle der standardmäßig produzierten 60 Pfund stattdessen 40 Pfund produziert werden, sodass die Chargenanforderungen 2/3 dessen betragen, was sie für die vollständige Charge wären.

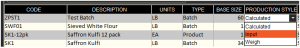

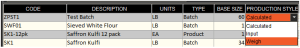

8. Zusätzliche Stapelfunktionen – Produktionsstile

Produktionsstile in V5 Traceability gelten für die Chargenproduktion und werden verwendet, um auszuwählen, wie wir die Ausgabe einer Charge definieren. Es gibt 3 Optionen, die wir hier verwenden können, die wir uns jetzt ansehen werden.

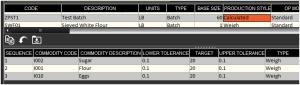

8.1. Berechnet

Dies ist der Standardproduktionsstil, der Formeln zugewiesen wird. Wenn wir unsere Beispiel-Testformel nehmen, können wir sehen, wie das funktioniert.

Dann können wir sehen, dass 20 Pfund von jeder Ware erforderlich sind, mit einer Toleranz von 0.1 in beide Richtungen. Wenn eine Charge davon zur Produktion an das Terminal gesendet wird, darf der Bediener zwischen 19.9 und 20.1 Pfund jeder Ware wiegen. Wenn die Charge abgeschlossen ist, addiert das System automatisch alle diese Gewichte und berechnet das Endgewicht der Charge, das zwischen 59.7 und 60.3 Pfund liegen kann.

8.2. Eingang

Wenn wir das Dropdown-Menü in der Spalte „Produktionsstil“ verwenden, können wir „Eingabe“ aus der Liste auswählen.

Der Chargenprozess dafür funktioniert genauso wie für „Berechnet“, aber anstatt dass das System automatisch das endgültige Chargengewicht erstellt, wird der Bediener aufgefordert, dieses über die Bildschirmtastatur einzugeben.

Diese eingegebene Menge wird dann als Endgewicht der Charge aufgezeichnet.

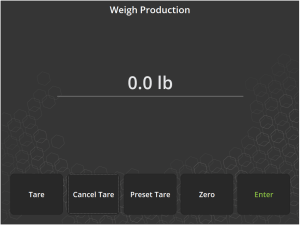

8.3. Wiegen

Auch hier können wir über das Dropdown-Menü „Wiegen“ als Produktionsstiloption auswählen.

Ähnlich wie bei der Eingabe bleibt der Chargenprozess gleich, aber am Ende der Charge wird dem Bediener ein Waagenbildschirm angezeigt und er wird aufgefordert, die produzierte Charge zu wiegen. Tarasteuerungen können verwendet werden, um ein beliebiges Behältergewicht usw. auszugleichen.

Sobald sie die letzte Charge gewogen und „Enter“ gedrückt haben, wird die gewogene Menge als Endgewicht der Charge aufgezeichnet.

9. Chargenablauf

Wenn eine Charge oder ein Produkt im Terminal produziert wird, weist das System ihr automatisch ein Verfallsdatum zu. Dies kann je nach zugewiesenem „Ablaufmodus“ auf verschiedene Arten berechnet werden.

Behoben

Dies ist der Modus, den das System Formeln standardmäßig zuweist, und arbeitet mit der Spalte „Verfallstage“ in der 'Formeln' Abschnitt des Kontrollzentrums.

Wenn der feste Modus ausgewählt ist, wird das Verfallsdatum der Charge/des Produkts durch die unter „Verfallstage“ eingegebene Zahl bestimmt. In diesem Beispiel wird eine Charge Safran Kulfi so eingestellt, dass sie 365 Tage nach ihrer Herstellung abläuft.

Dynamisch

Anstatt einen festen Ablauf zu haben, können wir das Dropdown-Menü in der Spalte „Ablaufmodus“ verwenden, um „Dynamisch“ auszuwählen.

Dies bedeutet nun, dass das Verfallsdatum der Charge oder des Produkts nicht mehr anhand der Zahl in „Verfallstage“ festgelegt wird, sondern das Verfallsdatum des frühesten Verfallsdatums einer der verwendeten Waren nimmt. Wir können mehr darüber erfahren, wie die Verfallsdaten von Rohstoffen festgelegt werden hier.

Wenn wir eine Charge oder ein Produkt herstellen, das eine bereits hergestellte Untermischung enthält, wird das Verfallsdatum dieser Untermischung ebenfalls in diese Berechnung einbezogen.

10. Stapelbearbeitung

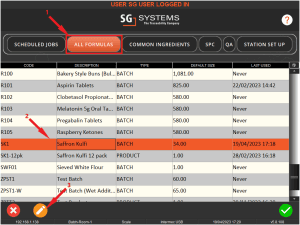

Sobald Stapel in Terminal abgeschlossen wurden, bietet V5 Traceability die Möglichkeit, zuvor abgeschlossene Stapel erneut aufzurufen und Änderungen an allen beteiligten Schritten vorzunehmen. Dies geschieht auf der 'Alle Formeln' Registerkarte auf Terminal (1).

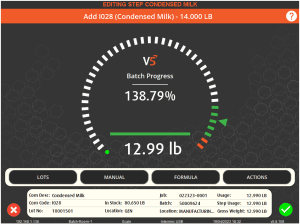

Der Bediener (vorausgesetzt, er hat die richtige Berechtigungen) können dann die Formel für die Charge auswählen, die sie bearbeiten möchten (2), und dann auf das gelbe Stiftsymbol (3) klicken, um zum Bildschirm zur Chargenbearbeitung zu gelangen.

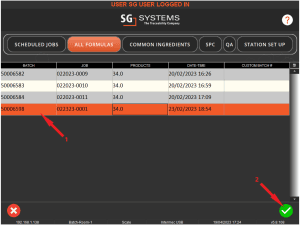

Sie würden dann zu einer Liste mit sichtbaren, bereits abgeschlossenen Chargen für dieses Rezept geführt (dies kann zeitlich begrenzt werden).

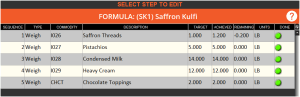

Nehmen wir in diesem Fall den letzten Stapel (1) und klicken Sie auf das grüne Häkchen (2), um mit der Bearbeitung fortzufahren. Anschließend erhalten wir eine Auflistung der Formelschritte und der dafür erreichten Ziele. Wir würden hier auch alle relevanten Bilder/Beschreibungen/Anweisungen für die Formel sehen. Diese sind in diesem Beispiel nicht vorhanden.

Von hier aus können wir einen Formelschritt hervorheben und erneut auf das grüne Häkchen klicken, um zu unseren Stapelbearbeitungsoptionen zu gelangen.

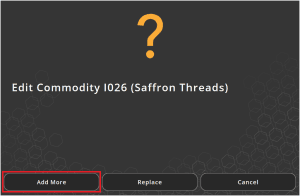

Zugänge

Die erste Option, die wir hier haben, besteht darin, einfach mehr von dieser bestimmten Ware für diesen Schritt hinzuzufügen.

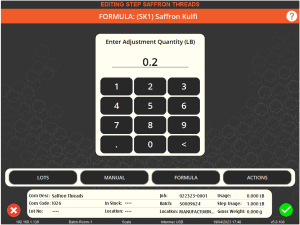

Von hier aus werden wir aufgefordert, die Anpassungsmenge einzugeben, also fügen wir hier weitere 0.2 Pfund zu unseren 1 Pfund hinzu, die ursprünglich in der Charge verwendet wurden.

Wir werden dann gebeten, den Chargenbehälter wieder auf die Waage zu stellen, eine geeignete Charge unserer Safranfäden auszuwählen und dann die zusätzlichen 0.2 Pfund abzuwiegen. Wir kehren dann zum Hauptbildschirm zum Bearbeiten des Stapels zurück, wo wir andere Schritte zum Bearbeiten auswählen können, oder wir können den Stapel erneut abschließen, indem wir das grüne Häkchen unten rechts verwenden.

Beachten Sie hier, dass die von uns vorgenommene Anpassung zum „erreichten“ Gewicht hinzugefügt wird.

Ersatzteile

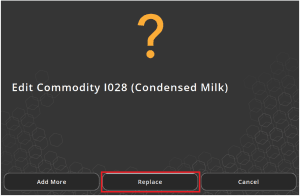

Wie wir oben gesehen haben, haben wir auch die Möglichkeit, das Los einer bestimmten Ware zu „ersetzen“ (sofern dies mit unserer Batching-Methode möglich ist). Sehen wir uns also an, wie das jetzt funktioniert. Versuchen wir das mal mit unserem Kondensmilchschritt.

Nachdem Sie den Schritt ausgewählt und hier auf das grüne Häkchen geklickt haben, würden wir dann „Ersetzen“ wählen.

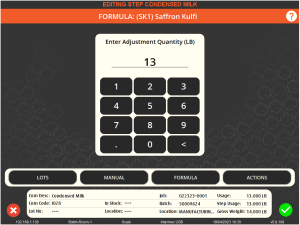

Wie oben werden wir zunächst aufgefordert, eine Anpassungsmenge einzugeben. Stellen wir uns vor, dass wir für diese Chargenmethode Artikel vor einem späteren Sortierschritt einpacken und dass wir eigentlich 13 Pfund Kondensmilch statt 14 Pfund haben möchten. Wenn Sie auf Ersetzen klicken, werden wir erneut nach einer Anpassungsmenge gefragt, aber hier wird dies effektiv das Zielgewicht für diesen Schritt ersetzen.

Wir wurden dann gebeten, eine Charge auszuwählen, und angewiesen, die Anpassung abzuwägen. Beachten Sie erneut, dass wir den gesamten Schritt abwägen, anstatt wie oben weitere hinzuzufügen.

Sobald dies abgeschlossen ist, werden wir wieder zum Hauptbildschirm zur Stapelbearbeitung zurückgeschickt. Wir können sehen, dass der erreichte Betrag nun durch unsere Anpassung ersetzt wurde.

Wir können die obigen Schritte für Ergänzungen und Anpassungen wiederholen, bis wir mit der neuen Chargenzusammensetzung zufrieden sind. Wir können dann erneut auf das grüne Häkchen unten rechts klicken und den Stapel abschließen.